目 次

|| リチウムイオン二次電池とは?

|| 電極材製造プロセスと除塵対策が必要になる工程

解 決 策

除塵装置を工程に設置し、付着異物を吸引除去

|| 非接触式ウェブクリーナー スタティックエア

|| 接触式ウェブクリーナー ロータークリーン

|| タイフンクリーンは、電極材と距離を離して設置できます

NEW! 金属箔を非接触で浮上・搬送し、異物付着を防止

|| ドライクリーナー・除塵装置 関連

|| 除電器・イオナイザ 関連

|| 超音波 非接触浮上・非接触チャック 関連

|| リチウムイオン二次電池とは?

二次電池とは、充電することにより繰り返し使用できる電池の総称です。リチウムイオン二次電池は、正極と負極をセパレータを介して重ね合わせ、これらが楕円状または角形に巻かれ、電解液を含透された構造になっています。正極は、アルミ箔の上にペースト状の電極材料(活物質溶液)を塗工(成膜)・乾燥・プレスして作られており、電極材料にはコバルト酸リチウム・マンガン酸リチウム・リン酸鉄リチウムなどリチウム金属酸化物を用います。負極も、銅箔の上に、電極材料(活物質溶液)を塗工(成膜)して乾燥・プレスの工程を経由して作られます。電極材料は主にカーボン系で、黒鉛・炭素系材料、チタン酸リチウムが用いられることもあります。

|| 電極材製造プロセスと除塵対策が必要になる工程

リチウムイオン二次電池の製造工程では、塗工(成膜)・プレス・乾燥・スリット・積層の重要プロセスがあります。これらの工程では除塵・集塵が不十分だと、歩留まり低下や製品不良の原因になる可能性があり、工程の前処理として除塵・集塵対策を検討する必要があります。

塗工工程では、金属箔の表面に異物やダストが付着していると塗工後の電極材が異物を含有していることになり、除塵対策が必要です。プレス加工工程では、異物の混入はプレス後の表面の状態に影響を及ぼすので、プレス前に電極表面の粉の除塵が必要になります。(※原材料により粉塵爆発の対策が必要なことがあります)

こうして作られた電極材料はロールに巻かれ、次のスリット工程へ送られ必要な幅に裁断します。スリッターでは切断後に金属箔の端面にはスリットカスという呼称のパーティクルが発塵し、金属箔の端面や両面に付着することがあります。これらの金属異物はスリット後にロールに電極箔を巻き取るときに、パーティクルを含有してしまうことになり、次工程で問題の原因になります。(参考:スリットカスを除去する3つの方法|切粉の問題はこれで解決! をみる)

スリット工程を経てロールに巻き取った後、角型の電池の場合、セルをシート状に裁断して積層する工程があります。必要なシートのサイズに合わせて、電極を裁断し、積層では負極・セパレータ・正極を交互に重ね合わせていきます。シート状の基材表面の異物や粉は積層前に除去する必要があり、積層して電池に含有するのを防ぐ必要があります。

除塵装置を工程に設置して付着異物を除去

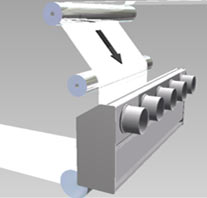

|| 非接触式ウェブクリーナー スタティックエア

ウェブクリーナー スタティックエアは、金属粉・カーボン系の粉のような付着異物に対しても非常に高い除塵能力を発揮することが出来ます。フラットジェットノズルからの圧縮エアーストリームで粉や異物を非接触で吸引チャネルに運び別置の集塵機で回収します。(※集塵する塵埃や粉の成分により粉塵爆発の対策が必要なことがあります)

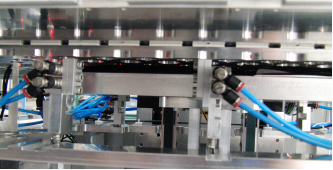

写真1:スタティックエアをロールトゥロールプロセスに設置。金属箔の片面の付着異物を非接触で除塵

このような電極材料の製造プロセスでの除塵は、スタティックエアの成功した用途の一つです。

スタティックエアは、有効幅50mm単位で製作できるので、導入する工程での箔の幅に合わせてボディを製作できます。ボディがコンパクトなので、スリッターのような設置スペースが限られた用途でも後付けしやすく設計されています。

例えばスリッターに設置する場合、端面のスリットカスの除塵をする場合には、処理幅100mm以下の狭幅でスタティックエアを制作いたします。また、積層・ラミネート工程で、金属箔の全幅の除電・除塵が必要な場合には、箔の最大長に合わせて広幅のスタティックエアを制作できます。塗工工程・コーティング工程で、活物質やペーストを載せる面の前処理・後処理としてクリーニングする場合には、金属箔の片面にスタティックエアを設置します。金属箔の上面、下面、横向きでも設置することが出来ます。

このように、コーター・プレス・スリッター・乾燥・積層等の電池製造工程で、スタティックエアを設置する箇所に合わせて制作して、導入することが出来ます

。

電極用のアルミ箔・銅箔のロールtoロール製造ラインで、スタティックエアをラインに設置して、電極クリーナーとして異物・切粉・金属粉をインライン・非接触で吸引除去するのに大変効果があります。

下の写真をクリックして、スタティックエアの原理をYoutubeでご視聴頂けます。(※静電気除去バーの有無は、取付け箇所によります)

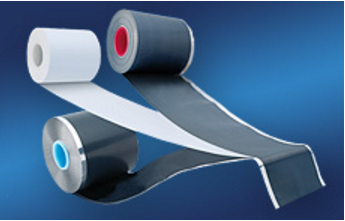

スタティックエアによるクリーニングは、粘着ローラーと比べても、自動化という見地で大きなアドバンテージがあります。粘着ロールによるクリーニングでは、異物を転写させる粘着性テープの頻繁な交換(最低1日1~2回)が必要になることに加え、ロールを箔に接触して吸着させる原理なので、接着面が異物を吸着してへこみが出来ると連続クリーニングのパフォーマンス低下の原因になります。工程により、金属箔の油分がローラーに付着することがあります。このため、粘着性テープの交換だけでなく、粘着ロールの平滑性の点検など、設備管理上の負担が大きくなります。

活物質・ペーストをコーティングした後は、反応性の表面には非接触の異物対策が必要で、張力・テンションが重要なパラメーターであるので、出来るだけ接触は避けたいものです。

スタティックエアによる非接触クリーニングで、ウェブの除塵を自動化することで、生産性の改善に大きく貢献することにつながります。定期メンテナンスはとても簡単です。

|| 接触式ウェブクリーナー ロータークリーン

異物が金属箔へどのように付着しているかにより、接触式ロータークリーンの方が適している場合もあります。ロータークリーンは回転ブラシを到着しており、エアーブロー+集塵によるプッシュプル方式ではなく、異物除去に物理的な力が必要な用途で威力を発揮します。金属異物が、表面に刺さっている・やや固着しているようなケースでロータークリーンは重要な選択肢になります。

電極用のアルミ箔・銅箔のロールtoロール製造ラインで、ロータークリーンをラインに設置して、接触式電極クリーナーとして異物・切粉・金属粉をインラインで吸引除去するのに大変効果があります。

下の写真をクリックして、ロータークリーンの原理をYoutubeでご視聴頂けます。(※静電気除去バーの有無は、取付け箇所によります)

|| タイフンクリーンは、電極材と距離を離して設置できます

工程上の都合により、スタティックエアを金属箔表面に近づけられない場合、タイフンクリーンが適している場合があります。タイフンクリーンは、イオナイザーと高速パルスエアブローを搭載した除塵装置です。金属箔から距離を離して設置しても、非接触で付着異物を表面から取り除いて、吸引除去することができる強力な除塵能力があります。

電極用のアルミ箔・銅箔をカットして積層する前、タイフンクリーンをラインに設置して、非接触式電極クリーナーとして異物・切粉・金属粉をインラインで吸引除去するのに大変効果があります。

タイフンクリーンの用途は、リチウムイオン2次電池の製造工程にとどまりません。燃料電池の製造工程など、付着異物対策が重要な用途で、電極クリーナー・セパレータークリーナーとして用途が広がっています。

金属箔を非接触で浮上・搬送し、異物付着を防止

|| 超音波 非接触浮上・搬送装置

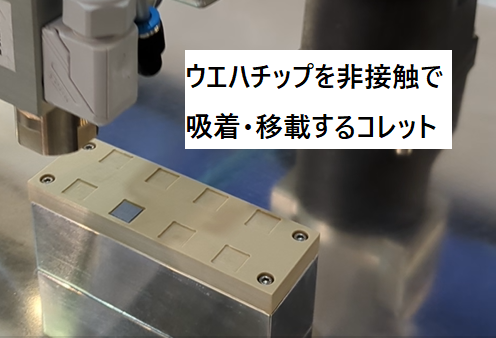

電池の金属箔・電極材料を超音波の技術で非接触浮上搬送する技術がドイツにあります。ZS-Handling 社 が開発した非接触搬送技術です。発売当初、半導体用ウェーハや、ガラス基板をで非接触浮上・搬送するマーケットを主眼に、市場投入された設備ですが、昨今では、電池の製造プロセスにも導入を開発する動きがあり、ドイツの大学や企業では、研究開発のレベルから導入が進んでいます。

超音波 非接触 浮上・搬送装置をもっとみる

金属電極を非接触でハンドリングすることは、接触により異物が金属箔に転写することを防止する効果がある他、金属箔と設備(ロール・ガイド・グリッパーなど)の摩擦やこすれによる発塵を防止する効果が期待できるのです。

しかし、金属電極は半導体用ウェーハやガラス基板と比べ固さがありません。非接触でピックアンドプレースするにも、ベルヌーイチャックのように基材に働く力にバラツキがあると、吸着しても金属箔が変形してしまいます。

超音波で高周波振動しているソノトロードを”ハンド”にすると、金属箔の上面には均等に分散した吸着力で引き寄せられ、同時にソノトロードの反発力により金属箔との間にギャップが生じ、非接触で吸着保持することができます。これにより、金属箔を変形させずに、非接触でピックアンドプレースする道が開けることになります。

写真2 電極箔を上面から非接触吸着・搬送

写真2は、ソノトロード(高周波振動することにより周囲のガスを圧縮拡散しているパーツです)が、金属箔(集電タブ付き)を上面から非接触で保持・搬送している様子です。柔らかく平滑性を保ちにくい塗工済み金属箔を非接触でハンドリングするための特別な技術が組み込まれています。

〇電極材の例

負極(カソード)

材質:銅箔(塗工・コーティング済み)

箔のサイズ:307 x 158mm(Rim 102 x 24mm を含む),厚さ 0.146mm

箔表面の平滑性:80μm(コーティングを含む)

正極(アノード)

材質:アルミ(塗工・コーティング済み)

箔のサイズ:307 x 158mm(Rim 102 x 24mm を含む),厚さ 0.146mm

箔表面の平滑性:80μm(コーティングを含む)

写真3

写真3はコインスタックから一枚一枚の金属箔(電極材料)をピックアップまたはプレースするシステムです。コインスタックの一番上の金属箔の上にソノトロード(高周波振動することにより周囲のガスを圧縮拡散するパーツです)が位置しています。柔らかく平滑性を保ちにくい電極材を非接触でハンドリングするための特別な技術が組み込まれています。

所定の位置に積み重ねられた金属箔を、上から一枚づつ非接触で吸着し、ピックアンドプレースする応用につながります。

〇基材例

セル表面の平滑性:80μm(コーティングを含む)

サイクル時間:30~60枚/分

サイクル時間(組立てプラント):30枚/分

位置交差:約±0.1mm

セルのどちらの面での非接触ハンドリングに対応

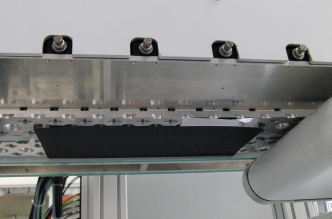

写真4 金属箔の塗工面を非接触で浮上・搬送

写真4 集電タブ付き金属箔の塗工面の下にソノトロードが位置しています。金属箔は非接触で浮上しています。上下の塗工面は非接触のまま、横方向に搬送されます。超音波 非接触浮上・搬送技術により、金属箔を下面または上面から非接触で吸着・搬送という応用につながります。

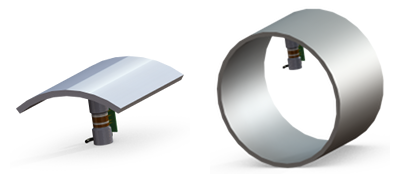

写真5 ソノトロード(基材の搬送面)は曲面に製作できる

写真5のようにソノトロードを曲面に製作することもできるので、非接触ガイドロールという応用もあります。

関 連 情 報

◆ドライクリーナー・除塵装置

スタティックエアの詳細をみる

ロータークリーンの詳細をみる

タイフンクリーンの詳細をみる

なぜゴミや異物の問題がなくならないのか をみる

バッテリーモジュールケースの付着異物を除去するクリーナーをみる

二次電池・蓄電池・燃料電池 | 製造用設備・実験機器 ご紹介 をみる

ドライクリーナー・洗浄装置の種類と選び方をみる

◆除電器・イオナイザ

製造現場の静電気 | 基礎から学び不良低減につなげよう!をみる

エアフリー除電技術を工場の低炭素化に活かす!をみる

除電器・イオナイザの種類と選び方|4つのポイントで早わかり!をみる

◆超音波非接触浮上・非接触チャック

超音波 非接触 浮上・搬送装置をもっとみる

電池用電極箔を超音波非接触チャックをみる