目 次

ガラス基板製造・加工現場では、ホコリ・ゴミ・異物の付着は歩留まり低下の原因になります

|| ドライクリーナー・除塵装置 関連

|| 除電器・イオナイザ 関連

|| CO2スノージェットドライ洗浄装置

|| 超音波 非接触浮上・搬送装置

|| ガラス基板製造・加工現場では、ホコリ・ゴミ・異物の付着は歩留まり低下の原因になります

ガラスは、身近なところで様々な用途で使われています。自動車業界では車のフロントガラス・ドアガラス・バックドアなど、ディスプレイ用ガラスは液晶・プラズマテレビ・タッチパネル・有機ELディスプレイなど、建築用ガラスは建物の窓ガラスに。太陽電池にもガラスが使われています。

ガラスを加工する工場では、ガラス板は、使用される用途に応じて適切なサイズに切断して、必要な機能を施します。そのために様々な加工工程を経て梱包・出荷されます。

主な加工工程には、切断 面取り 印刷 曲げ加工 洗浄 積層 トリミング 圧着 熱処理 冷却 検査 包装 研磨 成形などがあります。

ガラス板の加工では、工程によりパーティクルや微粒子が発塵することがあり、ガラス基板に付着します。工程で発塵する工場ダストには、ガラス屑・ガラス繊維・ベアリングやブラシのカス・樹脂カス・有機物・油などが挙げられます。これらの付着異物は加工時に問題を引き起こす可能性があるので、前処理で除去する必要があります。

例えば、印刷工程ではガラス基板に粉や樹脂カスが付着していると、インキを載せたあとの印字不良や外観不良の原因になります。積層工程では、貼り合わせる面に異物が混入すると積層後に問題となることがあります。また、検査機の誤作動を防ぐために、パネルクリーナーが必要になることもあります。(非接触超音波 浮上・搬送装置を検査工程へ応用をみる)

ガラスにはプラスに帯電しやすい性質があります。加工プロセスでは、ガラス板の搬送にはガイドロール・ゴムロール・吸着パッド・コンベヤを用いてハンドリングします。搬送中の接触・摩擦・剥離を繰り返すことで、摩擦帯電・剥離帯電により静電気を強く帯びていきます。ガラスの静電気が加工時に問題を起し歩留まり低下の原因になることがあります。このような場合には、除電器や静電気除去装置を設置して対策する方法がありますが、ガラス基板を搬送する広大な空間を全て無電空間にするのがコスト的に難しい場合、加工前後に局所的に除電装置を導入して対策する方法があります。( スマートイオン(エアフリー パルスDCイオナイザ)をみる)

また、工場内の浮遊塵埃は、静電気を帯びたガラス板に引き寄せられて表面に付着するので、このような静電気による付着異物も加工前に洗浄装置による対策が必要になります。

ガラスを加工する工場では、加工前に表面の清浄度が求められるプロセスがあり、除塵対策が必要になります。導入する洗浄設備は、工程に合わせて諸条件を考慮して選定していく必要があります。

ドクターエシャリッヒ社製クリーナーには、ガラス基板をドライ洗浄する重要な用途があります。ガラス基板加工プロセスに合わせて、接触式または非接触式があります。パネルの片面または両面クリーニングに対応でき、大小様々な処理幅の除塵装置を制作できます。例えば、トリミングした基板の端面の処理には、処理幅100mm以下のモデルをご提案できます。メーター長の大型ガラス基板に適したモデルもございます。主にガラス基板を加工する前後工程の搬送プロセスに設置して、ガラスをインラインで自動クリーニングする用途で運用します。ガラスの搬送プロセスは、コンベヤやガイドロールで搬送するので、ロールとロールの間の狭い設置スペースに適したモデルもあります。下記にドクターエシャリッヒのウェブクリーナーの用例を記します。

①フラットパネル(FPD)生産工程で異物対策

お客様の課題

クリーン度が高い生産工程でも、浮遊塵埃がガラスに付着することがあります。積層工程では、ガラスの積層面にこのような付着異物があると、積層時に異物を含有してしまい、不良率悪化につながります。このような付着異物は、積層前に除去する必要があります。

|| 解決策

写真:ウェブクリーナー スタティックエアを設置してガラス両面クリーニング

非接触式クリーナー スタティックエアを設置し、不良の原因となる異物を非接触インラインで除電・除塵します。スタティックエアには、静電気除去バー・エアーブロー用フラットジェットノズル・吸引除去機能が搭載されています。スタティックエアの下をガラス基板が通過すると、表面の静電気は除去されて異物が離れやすい状態にします。そして、フラットジェットノズルからのエアブローで、異物はスタティックエアの吸引チャネルへ送られダクトホースを通り別置きの集塵機に設置したフィルターユニットで回収します。ゴミやホコリをまき散らさない集塵システムです。

スタティックエアは、設置箇所の必要な処理幅に合わせて50mm単位で製作することができ、処理幅100mm以下の狭幅のスタティックエアや、ガラスの全幅の除電・除塵が必要な場合には、ガラス最大幅に合わせて広幅のスタティックエアを制作できます。ガラスの上面、下面でも設置することが出来ます。写真では上面処理用にスタティックエア1台、下面処理用にロールの間にスタティックエアを1台設置しています。コンパクトでラインのレイアウトを変更せずに後付できることは、大きなメリットです。

スタティックエアによる非接触ドライクリーニングで、ガラスの除塵を自動化することで、生産性の改善に大きく貢献することにつながります。日常メンテナンスはとても簡単です。除塵プロセスは非接触なのでガラスへの傷やダメージは皆無です。清掃はンラインで行われますので自動化につながり歩留まり向上に寄与します。

運転データ

□機材: ガラス

□圧縮エア: 1.0-3.5 kgf/cm2

□システム: スタティックエア、吸引・制御ユニットESUC

下の写真をクリックして、スタティックエアによる除塵の原理を動画でご視聴いただけます。

☆スタティックエア09型と013型は、ライン新設時だけでなく、既存の製造設備にも後付けしやすいように、除塵に必要な機能を搭載しながら、コンパクトに設計されています。後付でもレイアウト変更の手間を軽減し、ライン設計者の負担を軽減します。

②搬送用トレーのガラスパネルをクリーニング(検査工程)

お客様の課題

工場ダストや浮遊塵埃が搬送用トレーに載せたガラス基板に落下して付着することがあります。検査工程では、このように付着した異物が検査器の誤差を引き起こし、歩留まり低減の原因になります。

|| 解決策

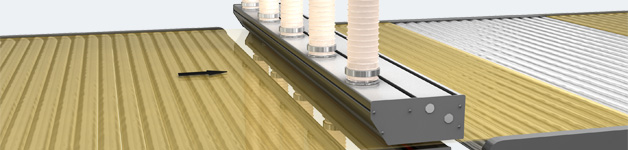

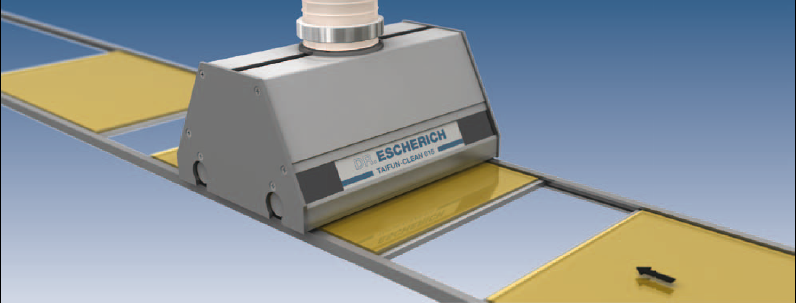

非接触式3Dドライクリーナー タイフンクリーンを設置した写真です。

タイフンクリーン015洗浄用ヘッドには、静電気除去用イオナイザ・高速パルスエア放射用回転ジェットノズル・吸引除去用チャネルが搭載されています。イオナイザー2本の静電気除去バーにより行なわれ、プラスマイナスイオンを交互に発生させます。回転ジェットノズルの先端からは圧縮エアを高速パルスで吹きだしイオンを乗せたパルスエアを基材表面にたたきつけ、強いエアの乱流が生じます。パルスエアによる乱流は、高低差がある搬送用トレーの奥まで届き隅々まで除塵します。回転ジェットノズルによるパルスエアは、連続エアブローと異なり、ゴミの飛散が最小限になるよう設計されています。これにより汚染物質は製品表面から離れ、吸引チャンネルへ効率的に運ばれます。除電から集塵までをインラインで行ないますので、小さなゴミ・ホコリ・異物が周囲に飛散しパネルに再付着するリスクを回避します。

運転データ

□基材: 搬送用トレー及びフラットパネル

□圧縮エア: 1.0-2.5 kgf/cm2

□システム: タイフンクリーン015型、集塵・制御ユニットESUC

下の写真をクリックしてYoutubeでタイフンクリーンの動画をご視聴いただくことが出来ます。

③太陽光発電用PVパネルをクリーニング(切断・トリミング工程)

お客様の課題

薄膜太陽電池の製造工程では、半導体材料用不活性ガスをキャリアー材料であるガラス基板に適用する工程があります。そして、太陽電池セルを雰囲気中の酸素・水分から半永久的に保護するためにラミネーションが施されます。その後、末端の幅15mmのエッジは切断して除去します。切断機やトリミング装置により、切粉・切断片が発生して、基材に付着する原因になります。

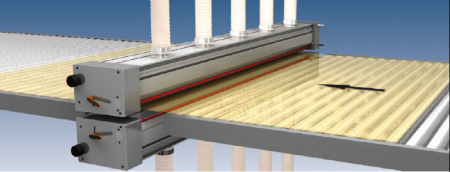

|| 解決策

接触式ウェブクリーナー ロータークリーン100型でガラス基板を両面クリーニング

接触式ウェブクリーナー ロータークリーンで大型ガラス基板を両面処理することにより、静電気の力で付着した小さなゴミ・ホコリ・異物を除去するだけでなく、やや強く密着した固着異物も回転ブラシで除去します。表面から離れた異物は吸引チャネルに運ばれ、別置きの集塵機に設置したフィルターで捕捉します。ゴミやホコリをまき散らさない集塵システムです。

運転データ

□基材: ガラス基板

□クリーニング:ロータークリーン100型(両面処理用に2台)

□圧縮エア: 1.0-2.5 kgf/cm2

□システム: ロータークリーン、吸引・制御ユニットESUC

下の写真をクリックして、ロータークリーンによる除塵の原理を動画でご視聴いただけます。

④ガラス基板をクリーニング(印刷工程)

お客様の課題

ガラス基板印刷工程で、ガラスの表面に異物が付着していると、インクを載せたときに小さなブツができる原因になり印刷不良につながります。歩留まり低減の原因になるので、印刷直前で除去する必要があります。

|| 解決策

接触式クリーナー ロータークリーンを設置し、不良の原因となる粉や樹脂カスを除電・除塵します。ロータークリーンには、静電気除去バー2本・回転ブラシ・エアーブロー用フラットジェットノズル・吸引チャネルが搭載されています。ブラシラインナップの中から、予めガラスへの傷やダメージを回避し、かつ強力な除塵ができる適切なブラシを選定しておきます。

ロータークリーンによるクリーニングで、ガラスの静電気は除電されて付着していた小さなゴミ・ホコリ・異物が表面から離れやすくなります。そして、フラットジェットノズルからのエアブローと回転ブラシにより異物をロータークリーンの吸引チャネルに送り、別置きの集塵機に設置したフィルターで捕集していきます。このプロセスはインラインで連続して行われますので、印刷前の除電・除塵プロセスの自動化につながります。ゴミやホコリをまき散らさない集塵システムです。

ロータークリーンの詳細を見る ウェブクリーナーの事例をみる 最新の除塵装置で印刷不良対策!をみる

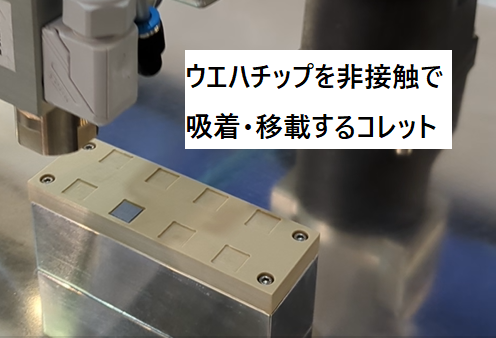

⑤ゴミ・異物対策としての超音波非接触ハンドリング

超音波による非接触搬送技術は、フラットパネル(FPD)との接触に起因する異物付着を解消することができます。

超音波非接触搬送装置は、フラットパネルの表面・裏面は非接触で搬送するで、フラットパネルの異物付着を回避して次工程へ持ち込むことができます。

超音波非接触搬送装置は、チャック面はエアブローしないので、エア源からの汚染リスクは皆無です。

接触による異物付着を防止することで、歩留まり向上につながります。

超音波による非接触ハンドリングは、クリーン環境でのフラットパネルのハンドリングに最適な技術です。

液晶パネル、タッチパネル、薄型OLEDパネル(有機EL)、OLEDフィルム(有機EL)、ガラス基板、超薄フレキシブルガラス、FPC、など 様々なフラットパネルに超音波非接触ハンドリングを適用できます。

超音波 非接触 浮上・搬送装置の詳細をみる

フラットパネル(FPD)を超音波非接触チャック!をみる

非接触超音波浮上コンベヤをみる

関 連 情 報

◆ドライクリーナー・除塵装置

なぜゴミや異物の問題がなくならないのか をみる

ドライクリーナー・洗浄装置の種類と選び方をみる

プリント基板・ガラス基板 | 製造付帯設備・実験機器 ご紹介をみる

◆除電器・イオナイザ

製造現場の静電気 | 基礎から学び不良低減につなげよう!をみる

除電器・イオナイザの種類と選び方|4つのポイントで早わかり!をみる

エアーフリー除電技術を工場の低炭素化に活かす!をみる

◆CO2スノージェットドライ洗浄装置

CO2スノージェット洗浄装置をみる

◆超音波 非接触浮上・搬送装置

フラットパネル(FPD)を超音波非接触チャックをみる

超音波 非接触 搬送技術を検査工程へ応用をみる

非接触超音波浮上コンベヤをみる