|| ウェブクリーナー・静電気除去装置には、印刷機の前に設置して付着異物を除去する用途があります。

① スクリーン印刷前に印刷不良対策(その①)

② スクリーン印刷前に印刷不良対策(その②)

③ パッド印刷前に印刷不良対策

④ オフセット印刷・ラベル印刷前に印刷不良対策

⑤ デジタル印刷機で印刷不良対策

|| ドライクリーナー・除塵装置 関連

|| 除電器・イオナイザ 関連

始めに、産業用途での印刷について

印刷は、対象物に絵柄・文字・数字・ロゴマーク・バーコードなどを描画する技術です。

印刷機は、インキを対象物に密着させるための設備の総称です。印刷機は、版を使用する有版印刷と無版印刷で大きく大別できます。有版印刷機には、グラビア印刷機・フレキソ印刷機・スクリーン印刷機・パッド印刷機・オフセット印刷機などがあります。無版印刷には、インクジェットプリンター、レーザープリンター、また コピー機のように、帯電させた感光ドラムによりトナーを紙に転写するものがあります。無版印刷を総称してディジタル印刷といいます。

デジタル印刷は、版の準備が不要なので、多品種小ロットの印刷に優れています。有版印刷は、専用機として量産に向いており、それぞれ一長一短あります。

インキを印刷対象物に乗せる場合には、インキには、顔料系・染料系インクの他、環境面を配慮した水性インキなどを使います。レーザー印刷機の場合は、インキを使用せずに対象物に描画します。レーザーで直接刻印する技術の他、レーザーで顔料成分を含んだ媒体を対象物に転写して、印字を施す技術もあります。

印刷対象物に絵柄を描画する工程を印刷工程といいます。印刷工程で絵柄や印字が基準に達していないものは印刷不良となります。印刷不良は、納品先でのクレームの原因になる他、生産ラインのダウンタイム増加による生産性低下、歩留まり低減の原因になるので、不良率削減のため対策が必要になってきます。

グラビア印刷機は、樹脂フィルムの製造・加工工場で主に使用されています。工場に印刷工程を設けて、ロールに巻いたフィルムを巻き出して、ロールtoロールプロセスで走行しているフィルムに印刷します。版銅はロール状のシリンダで、インク溜めからインキはシリンダに移り、ドクターナイフで余分なインキを除去して、インクをフィルムに転写させていくことで描画します。トルエンなど爆発性の有機溶媒が印刷機周辺に気化していることもあるので、印刷機周辺は防爆環境にして局所排気を設置することがあります。印刷不良には、ドクタースジやフィルムの静電気によるインキ飛び、ホコリ・塵埃が付着したフィルム面に印刷することによる印刷不良があります。

フレキソ印刷は、ヨーロッパの方が日本に比べ普及しているといわれています。環境面の規制が厳しいヨーロッパでVOC対策のため、水性インキやUVインクによる無溶媒印刷するという需要があることに起因しているようです。フレキソ印刷による品質向上に伴い、印刷の品質を重視する日本の市場でもフレキソ印刷技術は普及しつつあるようです。フレキソ印刷にはいくつか方式がありますが、基本的にはアニロックスロールを介してインキをロール状の版銅に転写して対象物に印刷します。アニロックスロールの表面には繊細なセルが刻まれています。アニロックスロールの定期メンテナンスは印刷の品質管理のうえで重要です。アニロックスロールのメンテナンスを怠ると、セルの隙間にインキつまりをおこし印刷不良の原因になります。両音波洗浄機・レーザー洗浄機・CO2スノージェット洗浄装置などでアニロックスロースの汚染物をきれいに除去して管理します。

インクジェットプリンターは、電線製造工場ではポピュラーな印刷機として使われています。押出成型ラインで樹脂を被覆した電線の表面に、社名・ロゴマーク・長さ(レングスマーク)を印刷します。プリンターの操作盤で印字内容を設定し、文字の切り替えが簡単なので電線品種切り替えにも柔軟に対応出来る反面、プリンター1台で多色のインキを印刷する使用方法には柔軟性がない側面があります。被覆材料はPVC,PP,ETFE,エンプラなど電線の用途・品種によります。被覆材料がインキと密着性が悪い場合には、インクジェットプリンターの前に表面処理機(コロナ処理機・プラズマ処理機・フレーム処理機)を設置します。コロナ放電で処理された樹脂表面には官能基が形成されることにより、表面エネルギー値が向上します。つまり濡れ性が向上し、インキの密着性が向上した表面になり、直後のプリンターでインキをのせることにより、インキの密着性が向上します。これにより、文字欠け・文字こすれ等の印字不良を防ぎます。

スクリーン印刷は、スクリーン版の上からスキージを操作してインキを密着させる印刷技術です。化粧品のボトル、パチンコ台の部品、タッチパネル、樹脂成型部品・ガラス製品への印刷など様々な生活用品・工業用品の印刷に用いられています。印刷時には、スキージがスクリーンメッシュ上で槢動することで静電気が発生し、メッシュが印刷物と接触・剥離することで剥離帯電による静電気が発生します。静電気はインキをはじくことでピンホールの発生原因になり、はじいたインクがメッシュを詰まらせることで印刷不良の原因になります。またスクリーンに異物が付着した場合、メッシュを目詰まりさせることによる印刷不良があります。メッシュの目の大きさと異物のサイズにより詰まりが発生し印刷品質を劣化させる原因につながります。この他、印刷対象物の静電気も不良の原因になる可能性があります。印刷物が静電気で浮遊しているホコリや微粒子をひきつけて、その表面にスクリーンを押し付けることで印刷外観に影響を及ぼすことがあります。

印刷工程の現場では、印刷不良を防ぐために設備管理・品質管理の取り組みが行われています。

ウェブクリーナーには、印刷機の前に設置して付着異物を除去する用途があります。

ウェブクリーナー・静電気除去装置には、対象物の表面の清掃が必要なプロセスに導入して、局所的に表面の除塵をすることができます。静電気除去装置や集塵機など、基材表面のクリーニングに必要な機能がコンパクトに装置化されていますので、初期導入時に必要な条件だしを簡素化することができ、導入までに要する時間や労力を軽減できます。

製造プロセス上の必要な箇所に局所的に除塵装置を導入するので、投資コストを必要最小限に抑制することにつながります。クリーニングプロセスが自動化するので、生産性向上に大きく寄与します。

以下では、ドイツ キストエシャリッヒ社(Kist+Dr.Escherich GmbH)が製造する静電気除去装置・ウェブクリーナーの用例ご紹介します。

(総代理店 ㈱ケー・ブラッシュ商会)

① スクリーン印刷前に印刷不良対策(その①)

お客様の課題

塵埃やパーティクルが印刷対象物であるプラスチックプレート(600x150x2mm)の表面に静電気でくっつき、印刷不良の原因となっていました。これにより、納入後にお客様からクレームを受ける原因になる他、不良率が上昇する原因となります。また、プラスチックプレートに付着した異物は印刷時にスクリーンに転写してスクリーンを汚染する原因にもつながります。設備管理のため、スクリーンのメンテナンスに要する労力が増大し、ダウンタイムが増大し生産効率を落すことにつながっていました。

解決策

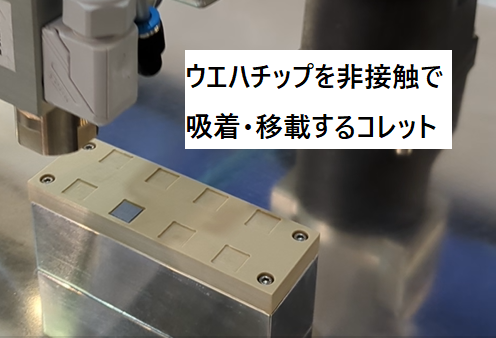

写真:印刷直前にスタティックエアを設置

エアーブロー+静電気除去+集塵除去機能搭載

スタティックエア09型をスクリーン印刷機の直前に設置して、印刷前にプラスチックプレートの静電気を除電して、表面の付着異物を除塵する対策が施されました。スタティックエアがプレートを吸い込まないように、 ガイドレールを敷いてプレートとスタティックエアの距離2mmで固定して運転させました。

スタティックエアに内蔵の静電気除去バーはプラスマイナスイオンを放射して、フラットジェットノズルからのエアストリームでプレート表面にイオンを叩きつけ、静電気を中和します。異物をプレートにくっつけていた静電気が除去されて、異物はエアブローにより吸引チャネルに運ばれて、別置きの集塵機に設置したフィルターで捕集していきます。このプロセスは、非接触インラインで行われるので、除電・除塵プロセスの自動化につながり、印刷不良削減に貢献します。吸引したゴミやホコリは集塵機のフィルターで捕集します。ゴミやホコリをまき散らさない集塵システムです。

運転データ

□ライン速度: 14m/min

□圧縮エア: 2.5kgf/cm2

□システム: スタティックエア09、吸引・制御ユニットESUC

下の写真をクリックして、スタティックエアによる除塵の原理を動画でご視聴いただけます。(※動画はスタティックエア08型です)

② スクリーン印刷前に印刷不良対策(その②)

お客様の課題

被印刷物が静電気を帯びていると、静電気自体が問題を引き起こす原因になります。

〇 静電気を帯びた樹脂シートに印刷すると、インクが飛び散る

〇 インクが版に飛び散ってしまう

〇 エアブロー式のイオナイザを使うとインクが乾いて印刷不良の原因になる。

〇 エアブロー式のイオナイザを使うと樹脂シートが動いてしまう。

このようなケースでは、除電ブローしないパルスDCイオナイザを設置すると、印刷不良対策に絶大な効果を発揮します。

解決策

スマートイオン(エアフリー パルスDCイオナイザ)には、スクリーン印刷機の前に設置して、静電気対策するという重要な用途があります。

スマートイオン(エアフリー パルスDCイオナイザ)は、強力な除電能力 と エアフリー を兼ね備えたパルスDCイオナイザです。

スマートイオンをスクリーン印刷機の直前に設置して、樹脂シートの静電気を除電します。ファンやエアブローをしませんが、無風でイオンを広範囲に放射することが出来ます。

直流式ならではの強力な除電能力で、樹脂シートの静電気を中和する高い能力があります。たった1本のバーを印刷機の前に設置するだけで、上記の問題の解決につながるので、ユーザー様には大きなメリットがあります。

利点1 印刷前に樹脂シートの静電気を除去してインク飛び散りを防止!

利点2 インクが飛び散って版を汚染するのを防止!

利点3 エアブローしないのでインクを乾かすことがありません!

利点4 エアブローしないので、樹脂シートを吹き飛ばすことはありませ!

利点5 既存の印刷機の前に、設置・後付はとても簡単です!

利点6 日常メンテナンスは簡単です!

スマートイオン(エアフリー パルスDCイオナイザ)の詳細をみる

③ パッド印刷前に印刷不良対策

お客様の課題

自動車業界での射出成型したプラスチック部品は、生産時の物理的な相互作用により強い電荷を帯びることがあり、表面にダストが付着する原因になります。こうして付着したダストや、射出成型プロセスで付着した材料の残留物は、印刷後の外観不良を引き起こしたりインクの密着を阻害する他、印刷用パッドを汚染する原因となっていました。

解決策

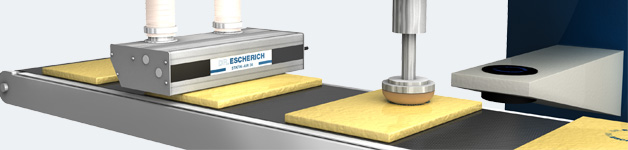

写真:印刷直前にスタティックエアを設置

エアーブロー+静電気除去+集塵除去機能搭載

印刷前に、スタティックエア08で樹脂部品の静電気を除電して、表面の付着異物を除塵する対策が施されました。樹脂部品は長方形状で印刷する部品表面はわずかに隆起しているだけだったので、スタティックエア08が推奨されました。スタティックエアと樹脂部品表面の間隔はできるだけ小さくして、スタティックエアはベルトコンベヤの上・印刷機の直前に設置しました。

スタティックエアに内蔵の静電気除去バーはプラスマイナスイオンを放射して、フラットジェットノズルからのエアストリームでプレート表面にイオンを叩きつけ、静電気を中和します。異物をプレートにくっつけていた静電気が除去されて、異物はエアブローにより吸引チャネルに運ばれて、別置きの集塵機に設置したフィルターで捕集していきます。このプロセスは、非接触インラインで行われるので、除電・除塵プロセスの自動化につながり、印刷不良削減に貢献します。吸引したゴミやホコリは集塵機のフィルターで捕集します。ゴミやホコリをまき散らさない集塵システムです。

運転データ

□部品: 射出成型品

□寸法: 100x120mm

□圧縮エア: 2kgf/cm2

□コンベヤ速度: 20m/min

□システム: スタティックエア08、吸引・制御ユニットESUC

下の写真をクリックして、スタティックエアによる除塵の原理を動画でご視聴いただけます。

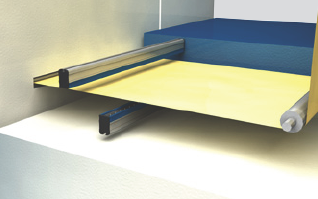

④ オフセット印刷・ラベル印刷前に印刷不良対策

お客様の課題

ウェブを巻き出して、印刷する工程です。ウェブはベースが紙でプラスチックフィルムがラミネートされています。プラスチックフィルム面はゴミやホコリがくっつきやすくなっています。ロール状に巻かれてフィルム面と紙面が接触しているウェブは、送り出しボビンから巻きだされるときに、剥離帯電による静電気を帯びていきます。ウェブの端面には、前工程で端面をトリミングした時の切粉・スリットカスが付着しており、巻きだしていくと端面の粉がフィルムの表面(印刷面)に付着して、印刷時に不良の原因になっていました。また印刷時にフィルムの付着異物は、多色印刷する印刷用ローラー転写することでロールを汚染させ、これも印刷不良の原因につながっていました。これは印刷機とロールのメンテナンスタイム増大にもつながります。

解決策

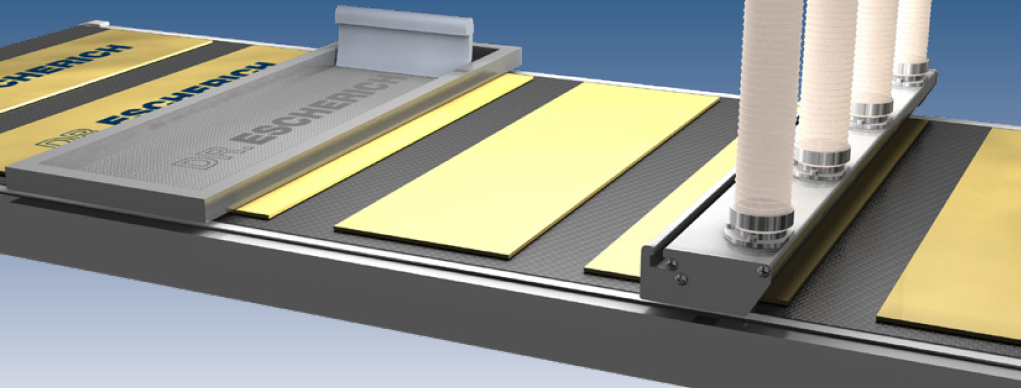

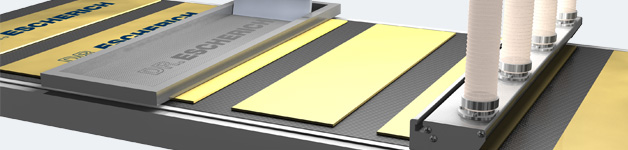

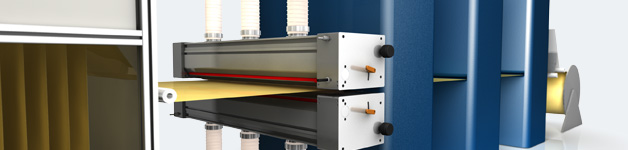

写真:印刷直前にロータークリーンを設置

エアーブロー+回転ブラシ+静電気除去+集塵除去機能搭載

ウェブが最初の印刷機に入る前に、ウェブの両面をクリーニングするためにロータークリーン100型が導入されました。ウェブは印刷機に水平に入り、ロータークリーンは、ウェブの上下に対向して設置。

ロータークリーン100型は、INとOUTに静電気除去バーを1本づつ搭載しており、回転ブラシで付着異物を払い出し、フラットジェットノズルからのエアストリームで異物を吸引チャネルへ運び出し、別置きの集塵機に設置したフィルターで捕集していくシステムです。このプロセスはインラインで行われるので、除塵作業の自動化にもつながります。吸引したゴミやホコリは集塵機のフィルターで捕集します。ゴミやホコリをまき散らさない集塵システムです。

ロータークリーンのブラシ回転速度は周波数インバーターで制御しますので、ブラシ速度はアナログ設定した印刷プレス速度の設定値に合わせておきます。ロータークリーンは印刷プレスのON/OFFに連動して運転を行ないます。手動モードでの運転も可能です。

運転データ

□部品:コーティングした紙の表面のプラスチックフィルム

□洗浄:ロータークリーン100(2台)

□処理幅:400mm

□ブラシ材質:PA6.6、黒、径0.2mm

□ブラシ浸透深さ:約1mm

□ウェブ速度:20-175m/min

□ブラシ速度:60-500m/min

□ブラシ回転方向:ウェブの方向に対して逆回転

□イオナイゼーション:ロータークリーンの入口と出口2箇所

以上3つの用例をご紹介しました。この他にも、インクジェットの前に基板表面の除塵する用途(最新の除塵装置でガラス基板の付着異物対策!をみる)、グラビア印刷前にウェブをクリーニング(※防爆エリアの場合は、別途お打ち合わせにてご対応いたします)など、様々な印刷工程で、表面の除塵のためにドクターエシャリッヒ社製ウェブクリーナーの用途があります。

最近では、グラビアとオフセット印刷を組み合わせた印刷方式が登場し、起伏がある表面や曲面の基板へ印刷する技術も市場に供給されています。このような立体物の表面の除塵には、非接触インラインでドライクリーニングする除塵装置タイフンクリーンがございます。

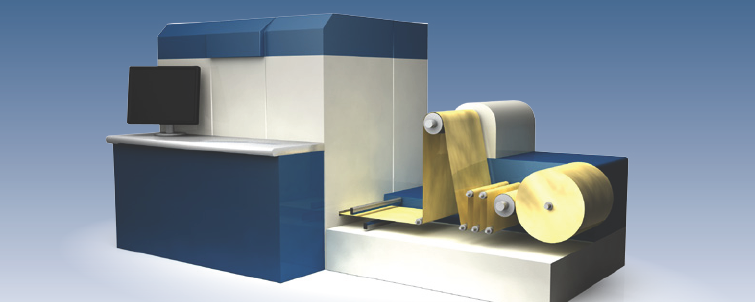

⑤ デジタル印刷機で印刷不良対策

お客様の課題

デジタル印刷で使用するメディアには、PP・PETなどの他に、絶縁性が高い特殊素材を使うことがあります。静電気を帯びやすいメディアは、室内に浮遊している微小なホコリやゴミを引き寄せて、表面に付着させる原因になります。静電気が印刷不良の原因なり、また印刷機のメンテナンス頻度増加にもつながります。

このようなケースでは、除電ブローしないパルスDCイオナイザを設置すると、印刷不良対策に絶大な効果を発揮します。

解決策

スマートイオン(エアフリー パルスDCイオナイザ)70を設置してメディアの静電気を除去する対策があります。スマートイオン(エアフリー パルスDCイオナイザ)70は、従来型の除電方式とは異なり除電ブローをせずに、メディアの静電気を除去できる新しい除電技術です。ディジタル印刷機での除電の用途で、除電ブローをしないことには大きなメリットがあります。

利点1 印刷前にメディアの静電気を除去してインク飛び散りを防止!

利点2 メディア(紙・フィルム)の静電気を除去して、ホコリや異物付着を防止!文字欠け・印字不良を防止!

利点3 エアブローしないので、浮遊異物・ホコリ・ゴミをメディアに吹き付けることがありません!

利点4 圧縮エア供給は不要!コンプレッサーの電気代削減!

利点5 別置きのコントローラや高圧ケーブルはありません!

スマートイオン(エアフリー パルスDCイオナイザ)の電源ケーブル(24VDCまたは100VAC)をつないで運転するだけです。

利点6 既存の印刷機の前に、設置・後付はとても簡単です!

利点7 日常メンテナンスは簡単です!

写真:ディジタル印刷機のロール給紙側にスマートイオン(エアフリー パルスDCイオナイザ)70を設置

パルスDC除電バー スマートイオン(エアフリー パルスDCイオナイザ)の詳細をみる

関 連 情 報

◆ドライクリーナー・除塵装置

非接触式ウェブクリーナーの詳細をみる

接触式ウェブクリーナーの詳細をみる

なぜゴミや異物の問題がなくならないのか をみる

ドライクリーナー・洗浄装置の種類と選び方をみる

◆除電器・イオナイザ

製造現場の静電気 | 基礎から学び不良低減につなげよう!をみる

除電器・イオナイザの種類と選び方|4つのポイントで早わかり!をみる

パルスDCイオナイザ スマートイオン(エアフリー パルスDCイオナイザ)の詳細をみる

エアーフリー除電技術を工場の低炭素化に活かす!をみる