ブレーキローターとは

車のブレーキ機構には、大きくディスクブレーキとドラムブレーキがあります。このうち、ディスクブレーキは乗用車の前輪に多く採用されているシステムです。ディスクブレーキでは、ブレーキローターという円盤状のパーツを挟み込むようにブレーキパッドが位置しています。ドライバーがブレーキを踏み込むと、油圧でブレーキパッドがローターを挟みます。これによりローターとパッドの間の摩擦により、運動エネルギーが熱エネルギーに変換され減速するしくみになっています。

お客様の課題・ご要望

ブレーキローター製造メーカー様の製造工程で、ブレーキローターに付着している異物を検査する工程があります。検査基準は、製品の納入先であるお客様の意向も反映され、年々基準が厳しくなっています。検査前に、製品をエアブローする対策も採られていましたが、厳しくなる品質への要求に適合するように、あらたな除塵方法を検討する必要がありました。

解決策

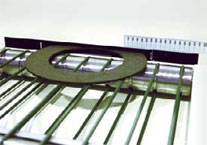

タイフンクリーン015型の写真です

検査工程の前にタイフンクリーン015型が導入されました。

タイフンクリーン015洗浄用ヘッドには、イオナイザー・回転ジェットノズル・吸引チャンネルが搭載されています。イオナイザーは2本の静電気除去バーにより行なわれ、プラスマイナスイオンを交互に発生させます。回転ジェットノズルの先端からは圧縮エアを高速パルスで吹きだしイオンを乗せたパルスエアを基材表面にたたきつけ、強いエアの乱流が生じます。

ブレーキローターは、高低差が比較的小さいワークなので、回転ジェットノズルからのパルスエアで異物を舞い上げて吸引チャネルから集塵しやすい形状でした。回転ジェットノズルによるパルスエアは、連続エアブローと異なり、ゴミの飛散が最小限になるよう設計されています。これにより汚染物質は製品表面から離れ、吸引チャンネルへ効率的に運ばれます。除電から集塵までをインラインで行ないますので、ダストが周囲に飛散し製品に再付着するリスクを回避します。

下の写真をクリックして、タイフンクリーンによる除塵の原理を動画でご視聴いただけます。