火炎を用いたフレーム表面処理について説明します。

目次

・フレームとは

・コロナやプラズマと何が違うのか?

・フレームもプラズマ?

・フレーム処理の原理

・親水性が向上する理由

・フレーム処理のメリットとデメリット

・フレーム処理の目的

・効果を決定するパラメータ

・フレーム処理機の構成

・様々な種類のバーナー

・最後に

フレーム処理とは。

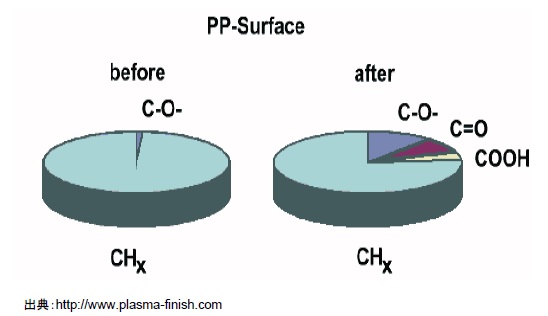

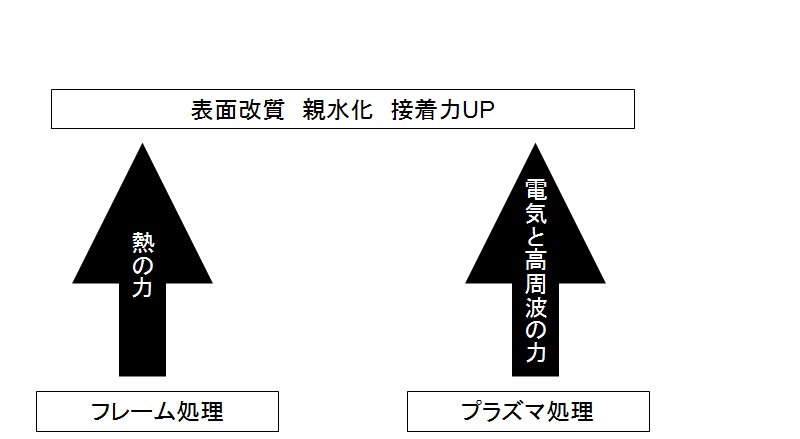

フレーム処理とはコロナ処理やプラズマ処理と同じ、樹脂や金属の表面活性に用いられる処理方法のひとつです。フレーム処理機もプラズマ処理機も、接着力・親水性・密着力の向上を目的としている装置ですが、フレームの炎の中にもプラズマが存在しており、フレーム処理機は「フレームプラズマ」と呼ばれることもあります。

コロナやプラズマと何がどう違うのか?

気体をプラズマ化させて対象物を親水化させる目的は同じですが、異なるのはそこへ至るプロセスです。

フレーム処理は、熱と温度によって空気中の酸素をプラズマ化させますが、プラズマ処理は、電気と高周波によって使用するガスをプラズマ化させています。

フレームもプラズマ?

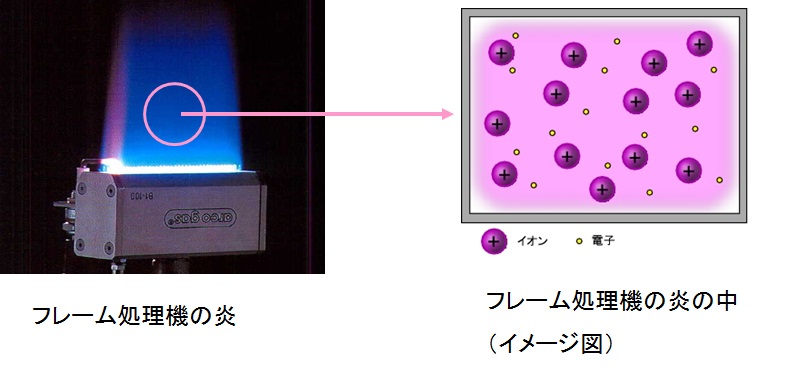

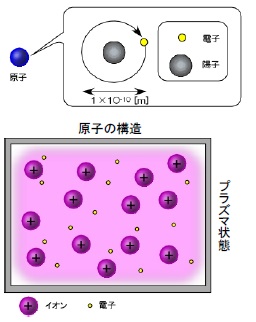

フレーム処理の炎の中はプラズマ状態です。

高温によって分解された酸素がプラズマ状態で存在しています。

(1000度以上でプラズマが生成されるといわれています)

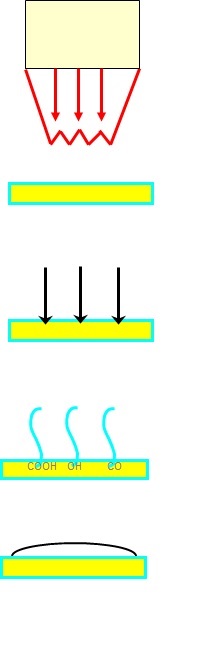

フレーム処理の原理

燃焼ガスと空気の混合ガスを燃やすことで、空気中の酸素をプラズマ化させます。

酸素プラズマを処理対象物に付与することで、表面の親水化を図るものです。

燃焼により酸素分子が解離し、酸素原子が励起して酸素イオンや自由電子を含むプラズマが発生します。

↓

フレーム処理のメリットとデメリット

メリット

・高速プロセスへの対応:他の処理機と比べて早い速度で処理ができるため生産性に優れる処理方法です。

・三次元製品への処理 :長い火炎が製品の凹凸をなぞることなくカバーできます。

デメリット

・熱による影響 :熱による影響を避けるため低速での処理や耐熱性が低い製品へは

熱変形の危険があるため注意が必要です。

・火炎に対する付帯設備:裸火を使用するため安全対策を施さなければならない場合があります。

・高速プロセスへの対応:他の処理機と比べて早い速度で処理ができるため生産性に優れる処理方法です。

・三次元製品への処理 :長い火炎が製品の凹凸をなぞることなくカバーできます。

デメリット

・熱による影響 :熱による影響を避けるため低速での処理や耐熱性が低い製品へは

熱変形の危険があるため注意が必要です。

・火炎に対する付帯設備:裸火を使用するため安全対策を施さなければならない場合があります。

フレーム処理の目的

フレーム処理等の表面処理装置は、プラスチックや金属の表面状態を改善することで、下記に挙げるプロセスを容易にします。

•インクジェットやグラビア印刷などの密着性向上

•樹脂成型品への塗装前処理

•フィルムや紙などへのコーティング前処理

•フィルムと紙のラミネート前処理

•接着剤塗布前処理

効果を決定するパラメータ

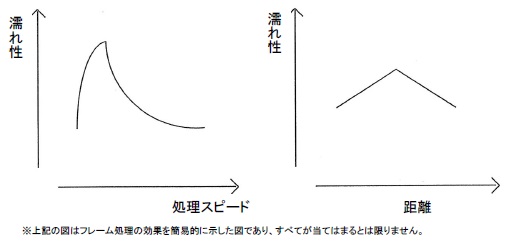

フレーム処理機の濡れ性は様々なパラメータによって左右されます。

・処理速度:遅すぎると基材を傷めてしまい、早すぎると十分な濡れ性を出すことができません。

(一般的に20~60m/min)

・距離 :バーナーから離れれば離れるほど炎が不安定化し、しっかりと改質することができません。

(一般的に100mm程度まで)

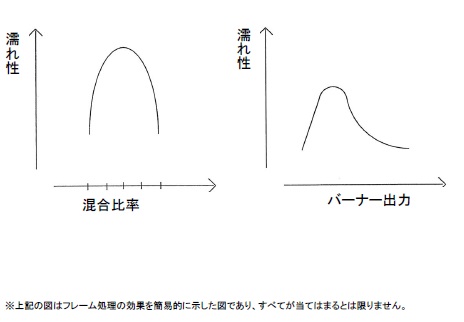

・混合比率:ガスと空気の比率は一般的に1:25(プロパン)といわれています。

極端にガス濃度が濃すぎたり薄すぎると濡れ性に影響します。

・出力 :送り出す空気の量=火力はバーナーによって適切な数値は異なりますが、

弱すぎると濡れ性が向上しません。

・処理速度:遅すぎると基材を傷めてしまい、早すぎると十分な濡れ性を出すことができません。

(一般的に20~60m/min)

・距離 :バーナーから離れれば離れるほど炎が不安定化し、しっかりと改質することができません。

(一般的に100mm程度まで)

・混合比率:ガスと空気の比率は一般的に1:25(プロパン)といわれています。

極端にガス濃度が濃すぎたり薄すぎると濡れ性に影響します。

・出力 :送り出す空気の量=火力はバーナーによって適切な数値は異なりますが、

弱すぎると濡れ性が向上しません。

フレーム処理機の構成

・制御装置

・ガスホース

・バーナー が最小構成単位です。

※必要に応じてバーナー冷却装置が加わります。

※必要に応じてバーナー冷却装置が加わります。

アプリケーションに応じて様々な種類のバーナーを提供しております。

B1Wバーナー:水冷機構を有するフィルムや箔向けバーナー。最長12mまで製造可能

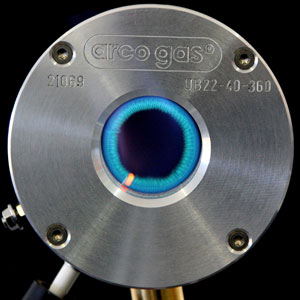

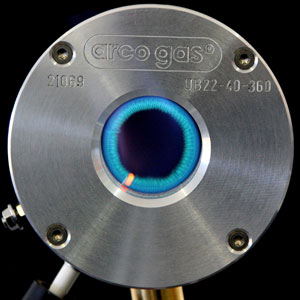

UB22-40-360:チューブやケーブルの外周を処理するための特殊形状バーナーです。

内径サイズは要望に応じて変更可能。

UB22Sonder: UB22の特殊バーナーです。

上部が開いているためケーブルやチューブの設置や入れ替えが簡単に行えます。

B1Wバーナー:水冷機構を有するフィルムや箔向けバーナー。最長12mまで製造可能

UB22-40-360:チューブやケーブルの外周を処理するための特殊形状バーナーです。

内径サイズは要望に応じて変更可能。

UB22Sonder: UB22の特殊バーナーです。

上部が開いているためケーブルやチューブの設置や入れ替えが簡単に行えます。

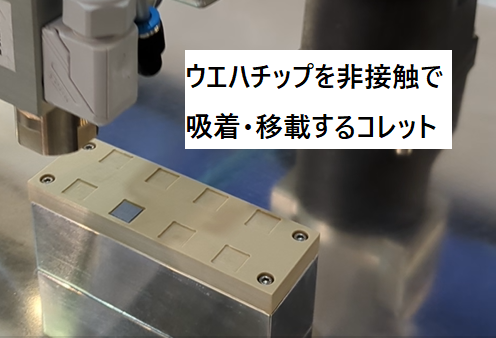

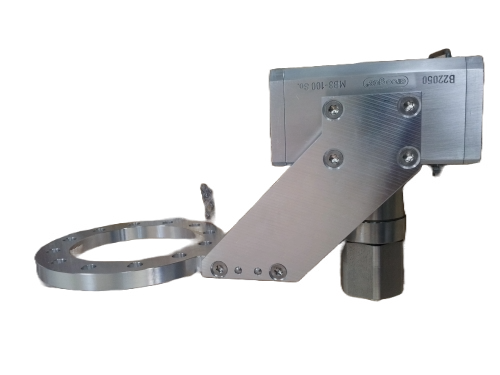

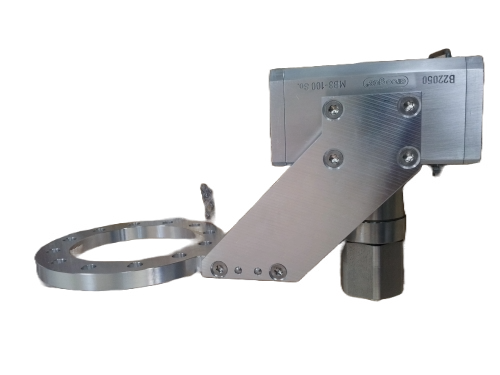

MB3バーナー:ロボットに取り付けて処理をするために専用のブラケット付。

ブラケットはロボットに合わせて個別設計。

ブラケットはロボットに合わせて個別設計。

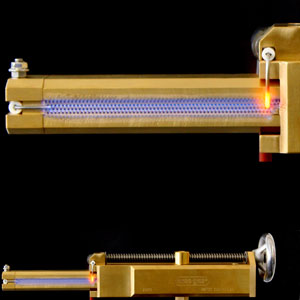

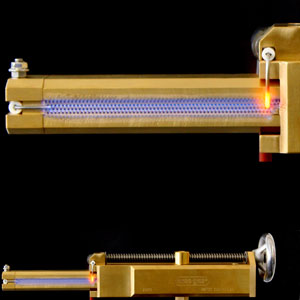

BRバーナー:別名ペンシルバーナー、細いエリアを処理するためのバーナー。

アプリケーションに応じて様々な種類のバーナーを提供しております。

弊社ではフレーム処理機のデモ機を所有しております。デモテストやサンプル作成が可能です。

お気軽にお声がけください。

お気軽にお声がけください。

表面処理=親水化についての基礎のお話はこちら【表面処理とは?プラズマの仕組みと親水化の原理】