- HOME

- ケー・ブラッシュを知る

- 導入事例

- 注射針製造工程における加工プロセスの削減

注射針製造工程における加工プロセスの削減

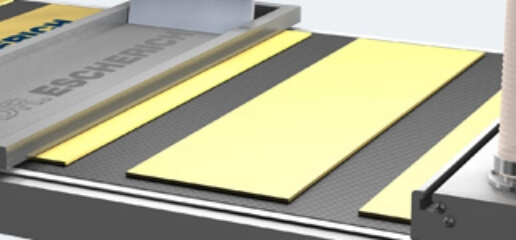

超薄肉の極細管を、連続的に成型・レーザー溶接・造管可能なトータルソリューションを開発しました。

| 納入機器名 | 注射針製造工程における加工プロセスの削減 |

|---|---|

| 機器メーカー | ドイツNexans社 |

| 期待できる効果 | φ2mmの極細注射針の製造及び製造工程の削減 |

製品紹介

ドイツ・Nexans社は、アルミ・銅・ステンレス材の成形造管技術において世界有数のメーカーです。

身近なものでは、下水道のステンレス配管やテレビ配線用同軸ケーブル、また注射針の生産に使用されています。

| DeciWEMA型 | 溶接源:レーザー&TIG 処理寸法:肉厚0.3~1.0㎜ 外径20~60㎜ |

|---|---|

| MicroWEMA型 | 溶接源:レーザー&TIG 処理寸法:肉厚0.1~0.3㎜ 外径2~25㎜ |

| NanoWEMA型 | 溶接源:レーザー&TIG 処理寸法:肉厚0.06~0.15/0.2㎜ 外径2.0~4.0㎜ |

製品が解決できる課題

生産コストを大幅に削減

お客様においては、これまでφ4mmの中径管の製造しか出来ませんでしたNexans社NanoWEMAにより、最小φ2mmの極細管の製造が可能となりましたが、φ2mm管の製造ができる様になったことで、φ4mm管からφ2mm管への伸管工程を一括削減でき、生産コストの大きな削減が可能となりました。

ライン全体がコンパクトで省スペース

モジュラーデザインとなっており、ライン据付が非常に簡単です。

超薄肉で極細の熱交換器用銅管の製造が可能

マイクロ銅管(5㎜及びそれ以下)を使用する事により、高効率、コンパクト、低コストなエアコン・冷却ユニット用熱交換器の製造が可能になりました。最大50%まで、管及びフィン重量を低減できます。

納入時のポイント

省スペース化

モジュール式コンパクト設計を採用しており、他社造管機械と比べ15~40%の省スペース化を実現します。

コスト削減

シールドガスの消費を30~80%、電気の消費量を15~40%低減することができるため、省コストに貢献することができます。

生産性の向上

生産能力を10~40%向上させることが可能です。

製造工程の最適化

TIG溶接では製造できかなった最小φ2mm管の製造が可能なため、中径造管後の伸管プロセスを削減でき、製造工程の最適化を実現します。

お問い合わせ

製品サービス内容に関するご質問やご不明な点などお見積りがありましたら、こちらよりお問い合わせください。