金属材料を高い品質と生産性でスリットしたい

電気自動車、車載用バッテリーの電極材料、電子素材、精密機械部品、特殊な刃物やパイプの材料は、広い幅の金属材料を長手方向に切断して、細い幅(完成製品又は加工に最適な幅)のコイルにしてからプレス機や加工機で利用されます

この切断を行う装置がスリッターであり、スリット工程と呼ばれます

硬い金属を切断するには、難しい技術や経験が必要でしたが、近年高性能設備と自動化により熟練工の必要が無くなってきました

ここではそのヒントをご紹介したいと思います

Q&A

どうすればいいのか

1.スリッターは大きく二種類に分類できる

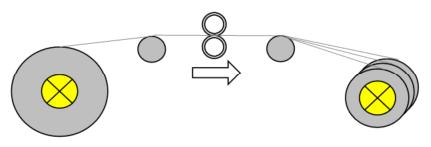

① タイトライン

アンコイラー(送り出し)とリコイラー(巻取り)間に張力を掛けてストリップを通板し、その中間にカッターを配置して、連続的に縦割り切断するライン

カッター前後のデフレクターロールで製品を水平に保つ

切断した条は厚さや長さの違いで同じ速度で巻取ると、条ごとに張力に差が生じ、たるみが発生するので、フリクション軸(油圧膨張やスプリングを利用した摩擦軸)を利用して、条の内径と軸との間を滑らすことにより条ごとの張力差を吸収する

多軸(巻取り軸を条数分設置する)により、条ごとの張力を個別制御する方式もある

<タイトライン 多軸(4軸)スリッター>

<タイトラインのイメージ>

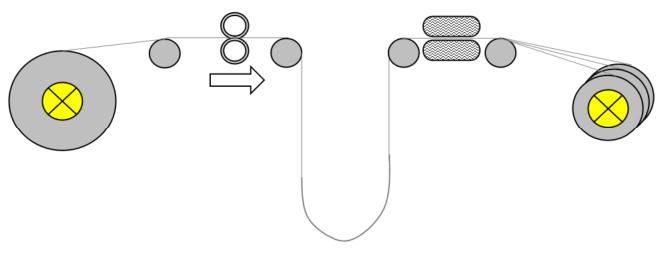

② ループライン

アンコイラー(送り出し)とリコイラー(巻取り)間に張力を分断する為のループがある、スリッターライン

ループは縦に分断された条の長さを調整出来る為、リコイラーでは全条同速で巻き取られる

状の長さ差が大きい場合(特に0.1㎜以下の製品)は、差を吸収するループを大きくする必要があり、ピットの深さも深くする

タイトラインで使用される摩擦を利用したフリクション軸では、条ごとに若干の摩擦力差が生じ、巻取り張力に差が生まれる可能性があるが、ループタイプでは全条固定軸同速の為、巻取り品質が向上する

デメリットとしてはラインが長くなる、ループピットが必要、また張力が分断する為、全ての駆動が負荷となる(タイトラインではアンコイラーとデコイラーで相殺される)

カッター部の張力をゼロにする為に、カッター前後にループがあるダブルループタイプもある

<ループライン>

<ループラインのイメージ>

2.スリット製品の品質を上げるには

① スリットの仕組み

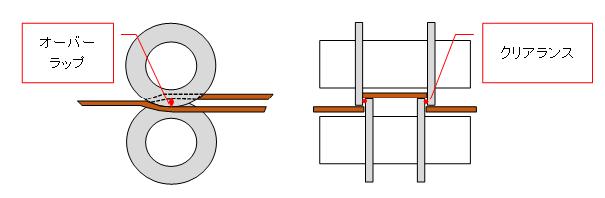

スリットの仕組みは、下図に示す通り丸刃の重なり部で上下からの圧力を受けて、刃を境にした幅方向の板が上下に剪断されます

バッテリーの材料や電子材料の剪断は、素材の板厚が薄く、高い剪断品質を求められることが多く、その品質を左右するのは、刃のセッティング(オーバーラップとクリアランス)と、それらの再現性、持続性である

<オーバーラップとクリアランスの図>

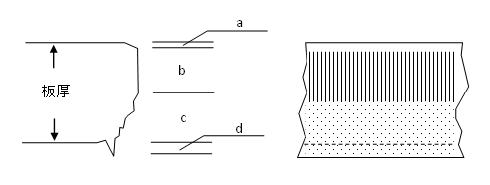

② スリット加工品質(剪断形状)

スリット加工後の切り口形状は下図に示す通り、上下丸刃の圧力により剪断された特徴があります

a:ダレ(丸刃圧力による圧痕)

b:剪断面(丸刃で剪断された領域)

c:破断面(剪断と圧力に寄る破断領域)

d:バリ(破断の突端、ダレの反対側に生じるカエリ)

夫々の大きさ、比率(板厚における)は、被加工材料の機械特性(硬度、伸び、靭性等)にもよりますが、上記2-①で述べたオーバーラップとクリアランスが強く関係しています

<剪断面の説明図>

③ 品質向上のヒント

上記②で述べた通り、剪断した断面の状態により品質は左右されます

断面の状態は、スリット製品からバッテリーや電子素材を製造する顧客の要望により異なりますが、重要なのは全長に渡って一定品質となることです

一般的な顧客要望やスリット工場の品質基準としては、剪断面と破断面の比率を1対1にすることが多く、公差範囲として剪断面の比率を板厚の30~70%で管理されることになります。しかしより高い品質を求める場合は、さらに公差を狭める必要があり、特に板厚の薄い非鉄金属のスリットでは巻取り長さが長く、加工時間も長い中での刃の状態維持は一般的な手法や汎用スリッターでは対応できません

その解決方法として、ケー・ブラッシュ商会で推奨するドイツBurghardt+Schmidt社製(以下B+S)スリッターがあります 主な機能として

・オーバーラップを運転中一定に保つ、高精度CNCスリッタースタンド

・長時間の生産時にベアリング熱による軸膨張でのクリアランス拡大を防ぐ、専用特殊

ベアリング内臓のカッタースタンド

・オーバーラップを保証する、カッター軸上で刃が真円を保って回転するキーと研磨手法

・計算上のクリアランスをカッター軸上で再現する高側面精度仕上げの刃とライナー

不安定でエラーが起こる人の技量に頼らない、誰にでも安定して高品質な製品が生産できる装置 B+S社製スリッターをご提案します

<全自動スリッター>

3.スリットの生産性を上げるには

一般的に長尺製品の連続加工を行う装置の場合、生産性の向上はライン速度に比例しますが、スリット加工の場合は適合しません

スリット加工は加工設備であるスリッターの構造上、製品セットから払い出しまで以下の作業がある(特殊製品の場合は工程が増える)

⇒母材製品をアンコイラーにセット

⇒カッターの刃組⇒カッター刃をスタンド軸にセット

⇒セパレーターセット(数量分)

⇒カッター刃のオーバーラップ量調整

⇒母材の通板(カッタースタンドまで)

⇒カッターでスリット先端出し

⇒スクラップエッジ処理準備(スクラップカッター、ボーラー等)

⇒スリット製品の事前品質確認(幅精度、切断断面、カール、ねじれ等)

⇒リコイラーまでの通板

⇒リコイラー紙芯セット巻き付け(条毎)

⇒巻き付けブレーキ設定(真空ロール、フリクション、ベルトブライドル等)

⇒初期寸動運転

⇒連続運転

⇒スリット終了後の品質確認(幅精度、切断断面、カール、ねじれ等)

⇒スリット製品をリコイラーから払い出し

⇒スクラップエッジの払い出し

⇒残り母材をアンコイラーから取り出し

⇒カッター刃をスタンド軸から抜き取り

⇒母材製品セットに戻る

上記工程の中でライン速度を上げることで短縮できるのは連続運転のみであり、他の段取り時間は速度影響を受けないことから、生産性がライン速度に比例しない

スリット工程での生産性向上は、いかに段取り時間を短くするかが重要である。特に品質の厳しい電子素材のスリット加工に関しては、汎用スリッターを使用して一般作業員が段取りを行った場合、事前品質確認でエラーが発生する可能性が高く、エラー発生の場合は段取りのやり直しを繰り返すことで、さらに生産性を低下させることになる

方策として品質の解決策同様、ケー・ブラッシュ商会で推奨するB+S社製スリッターがあります 主な機能として

・自動刃組装置

・自動オーバーラップ調整(CNCカッタースタンドにより生産中も維持)

・自動コイルセット

・通板自動装置

・自動セパレーター組み換え

Solution

A 広い幅から多くの条をスリットしたい

ループタイプのスリッターによる多条スリットと、タイトライン多軸巻取りに寄る多条スリットが可能です

<ループタイプによる多条スリット>

<タイトタイプ多軸によるスリット>

B きれいに巻き取りたい

夫々B+S社が独自設計した張力発生装置により、全てのスリット製品を高品質で巻き取ります。また張力は張力測定器により検出され、フィードバック制御で常に一定に調整されます

<アルミ材の多条スリット巻取り>

C エッジ品質を向上したい

ラップ量は高精度電子マイクロメーターによる測定でCNC制御により維持されます。クリアランスは高精度カッター刃及びライナーを使用することで維持されます。刃を組み立てて設定した位置を、連続運転中にも維持し続け、先端から尾端までのエッジ品質を安定させます

<CNC全自動カッタースタンド>

<高品質剪断面の拡大写真>

D 幅精度を向上したい

幅精度の狂いは上記Cのクリアランス設定間違いでも起こりますが、スリット加工中の刃と刃の間の製品がたわむことで、発生する場合もあります

刃と刃の間の製品はたわみ防止の為、フィンガー(棒状の押さえ板)を使用する場合がありますが、B+S社のスリッターはゴムライナー又は偏心リング(金属)を使用してたわみを防ぎます

刃の内側と外側のゴムライナーは、製品を切断した後に刃と刃の間に残らないように、外径が調整され、スリット製品の表面、断面品質を損傷せずに巻取り装置に送り出されます

<ゴムライナースペーサーを利用したカッター>

E 簡単に操作したい

ユーザーフリーのHMI(ヒューマン・マシーン・インターフェース)を装備し、最小限の操作で再現性の高い運転が可能です

製品ごとの設定データが保存され、誰が操作しても常に同じ条件で生産されるように、装置は自動調整されます

<パソコンによる設定記憶可能なHMIメイン操作盤と空中払い出し操作盤>

F 切断位置を正確にしたい

製品表面に模様や特殊な加工、特殊(電子回路やストライプ状の直線、網目等)なメッキのある製品スリットでは、切断する位置が変化すると製品として機能しない場合(不良となる)があります

B+S社製スリッターは世界中で特殊スリットの実績があり、エッジからの切断位置を正確に制御することで、先端から尾端まで切断位置を一定に制御できます

<CNC高精度切断位置制御多軸スリッター>

G 人員を削減したい

Fで述べたHMIと相まって、機械装置にはあらゆる自動装置が装備出来ます

巻取り自動、通板自動、刃組自動、セパレーター組立自動、コイルセット自動、刃のラップ量調整自動等

<全自動スリッター>