フレーム処理とは

フレーム処理とはコロナ処理やプラズマ処理と同じく、樹脂や金属の表面活性に用いられる処理方法のひとつです。

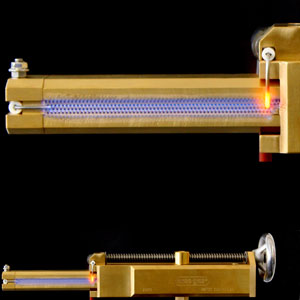

燃焼ガスと空気の混合ガスを燃やすことで、空気中の酸素をプラズマ化させ、酸素プラズマを処理対象物に付与し、基材表面を親水化します。

アプリケーション

プラスチックボトルは主、にポリエチレンやポリプロピレンといった密着性が低い樹脂が使われています。

これらの樹脂容器へラベリングや印刷をするためには、密着性の改善が不可欠です。

そこで使用されるのが、フレーム処理機やコロナ処理機といった表面処理機です。

フレーム処理機は、コロナ処理機よりも高速で処理をすることができるため、大量生産に適した設備です。

ボトル1つあたり1秒以下の高速で処理ができ、またバーナー長にわたって均一な炎を照射するため、処理によるムラがなく、均一な印刷・ラベリングが可能になります。

コロナ処理との比較 フレーム処理のメリットとデメリット

フレーム処理のメリット

〇 高速で処理を行うことができるため、量産性に優れています。

〇 ボトルとの距離を厳密に保持する必要がありません。

コロナと違い、炎が長いため、数ミリのずれは気にする必要がありません。

〇 可変バーナーを用いることで、ボトルにあわせて柔軟に変更できる。

〇 メンテンナンス性に優れています。

〇 感電の危険がありません。

デメリット

〇 炎を使うため火災対策が必要になります。

〇 初期投資がコロナよりも高くなってしまいます。

ボトル処理に適した設備

プラスチックボトルの処理には、最長でも250㎜程度のバーナーが用いられます。

適している設備はFTS201で、バーナーはMBTやB1シリーズが最適です。

FTS201シリーズ

200㎜程度までの処理幅に最適です。

電源:単相200V50/60Hz 400VA

ガス:プロパンガスまたはメタンガス(都市ガス)

MBTバーナー

任意の処理幅に変更することができ、ボトルの高さに合わせた処理を行うことで

無駄な燃焼を抑えて省エネにも寄与します。

動画

関連情報