目次

・加硫時間を短縮するために過去に何が行われてきたのか?

・加硫時間短縮を妨げている物は何なのか?

・解決策

・加硫時間短縮以外のメリット

・産業用アプリケーション

・最後に

加硫時間を短縮するために過去に何が行われてきたのか?

加硫時間を短縮するためにこれまで様々な方法が取られてきた。

○温度制御: 正確な温度コントロールループは一貫した射出ユニット温度と金型温度保つために必要な技術です。金型に関してはヒーターとキャビティーとの間には距離があり温度の違いが出てきます。プロセスをコントロールするためにはキャビティーを制御するのがとても重要です。制御ループを組むのは大変になりますがプロセスに一貫性を持たす事が出来ます。

○金型温度バランス 金型の外側の面は熱を失う。これはエッジ効果と呼ばれ側面や角の温度が中心部よりも下がってしまう。金型の温度は一番高い温度のキャビティーに合わせなければならないが、加硫時間は低いキャビティーに合わせる必要がある。この不均一な温度によって低いところはより時間をかけなければならなかった。

○安全マージンの削減 より安全に品質をコントロールしてプロセスの振れ幅を補正するためにすべてのゴム製造業者は一定のマージンを加硫時間に加えています。

○射出圧の増加 流れの中で層間で生じる摩擦がシェアを、そして熱を発生させて射出成型時にコンパウンドの加熱があることは既に記載していります。より高い圧力であればコンパウンドの温度もより高くなるという事実があります。コンパウンド温度が高ければ下流の時間を短くする事が可能です。REPは3000barまでの射出ユニットを持ち加硫時間短縮を可能としています。

このアプローチは近年では一般的な方法で今現在もマーケットで宣伝されています。ですがこの原理はコンパウンドがどれぐらいのシェアレベルを保持しているかによるという危険な面も含んでいます。もしシェアやコンパウンドストレスが高すぎる場合、製品の寿命を縮めたりキャビティーに到達する前のランナー内でコンパウンドが焦げ付いてしまうリスクも高めます。

加硫時間短縮を妨げている物は何なのか?

射出成型中のゴムの流れを分析するとシェアと材質の加熱温度が場所により違う事がわかった。この不均一さは過度のシェアやコンパウンドの劣化、スコッチによって引き起こされ、それが全体のウォーミングアップを阻害しています。だが逆にシェアが少ない場所では射出段階において温度の上昇が緩やかになっています。この部分がコンパウンド全体の中で一番温度が低い場所になっており、最終的な加硫時間はこの温度に依存します。

ラミナーフロー効果

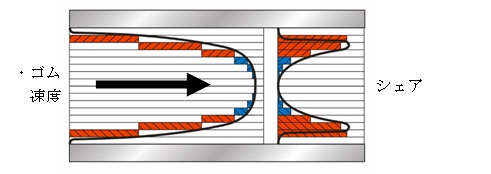

コンパウンドはランナーの内壁にくっついており(速度0)その結果中心部分の流れが一番速くなる。シェアは層ごとの速度の違いによって起こりその結果摩擦が生じる。重なり合った層同士は速度差によって外側になればなるほど流れに大きなシェアと熱を持たせます。逆に内側の流れは隣り合った層同士はほぼ同じ流速でシェアや加熱も少しに抑えられています。その結果、外側は高温になり内側は低温を保つ状態が続きます。

このラミナーフロー減少は実際すべてのゴムの流れ、射出ユニット内、CRB内、また金型内で発生します。そして特に金型内ではランナーゲート壁の熱がゴムの外側の流れに触れることでも温度上昇を招きます。金型にあたる時間が長ければ長くなるほど内外の温度差が広がっていきます。

ゴム内部の温度分布。外側が内側よりも高温になる。

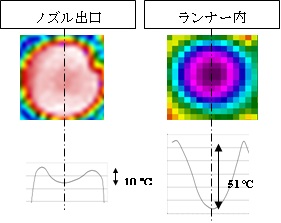

計測はサーモカメラを用いて行い、NBR75Shの平均をデータとして使用。

射出ノズルから5mmの場所で温度差は10℃、250mm離れた箇所ではおよそ51度にまで差が広がった。ランナーの太さはφ8mm。

ラミナーフローは内外が混ざり合うことは無く、金型内を流れる間常に差が開き続けて温度が不均一なままキャビティーまで到達します。

※コンパウンドの一部の温度のみが加硫時間を決定する。それは一番低い部分の温度。

ランナースプリット現象

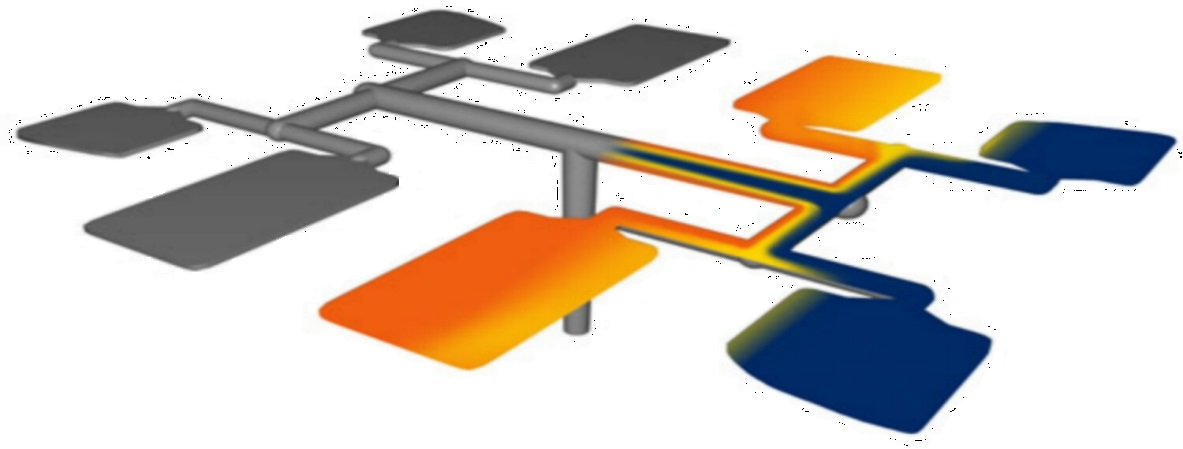

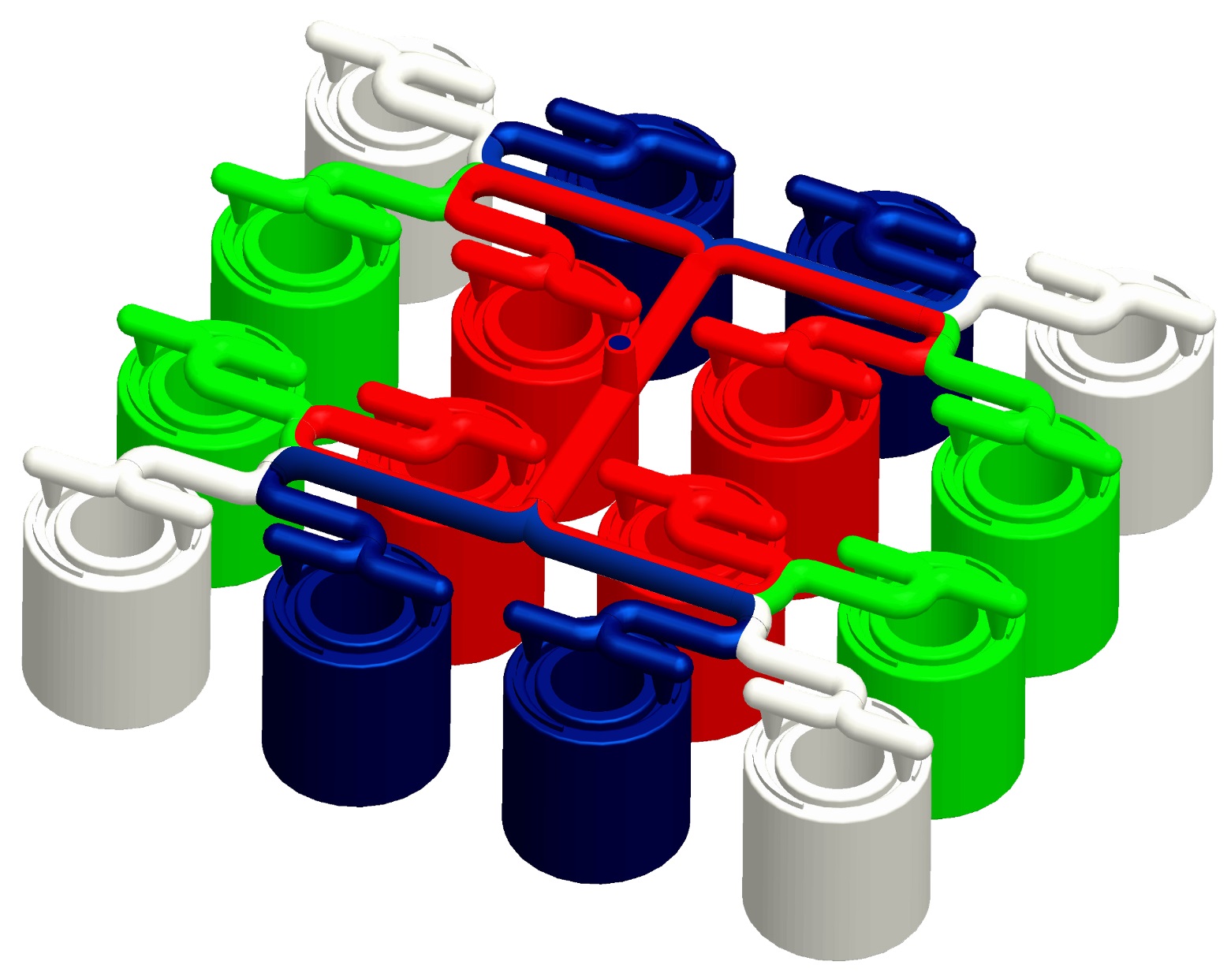

多数個取りの金型内におけるコンパウンド温度

コンパウンドの外側の熱いゴムはランナーが分岐する際にほぼすべてが次のランナー内の内側を流れ、中心部から流れるコンパウンド(冷たいコンパウンド)は次のゲートの外側を流れます。そして次の分岐点で暖かいコンパウンドは手前のキャビティーへそして冷たいコンパウンドは外側のキャビティーへと流れます。

その結果各キャビティー内にコンパウンド温度差が生じます。すべての多数個取りの金型を扱うゴム製造者は完璧な金型温度と最適なランナー及びゲートサイズを考慮してもキャビティーを満たす際のアンバランスさを経験してきた。それは温度が変わればキャビティーを流れるコンパウンド粘度も変わってしまうからです。このアンバランスを調整するための共通の方法はゲートサイズの調整とゲートを流れる量を絞る事でした。流れるゴムの量を調整することは出来ても温度のアンバランスは解消できませんでした。

解決策

これら温度のアンバランスを解決するためにREPが所有する技術TurboCure®はempInverter®(ノズル技術) とFillBalancer®(金型ランナー技術)という2つから成り立っている。

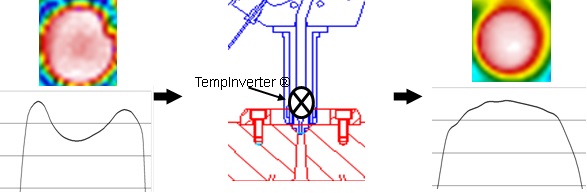

TempInverter® (特許出願中)

最初の解決策は中心と外側の流れを入れ替える方法です。このTempInverter®といわれる技術は外側のコンパウンドを中心に流し、中心のコンパウンドを外側にながします。このシステムはノズルの直前に設置され中心部の温度を約10度上昇させることができます。中心部の温度を上げる事で加硫時間を短縮できます。

TempInverter®有りと無しでノズルから出てきた直後の温度

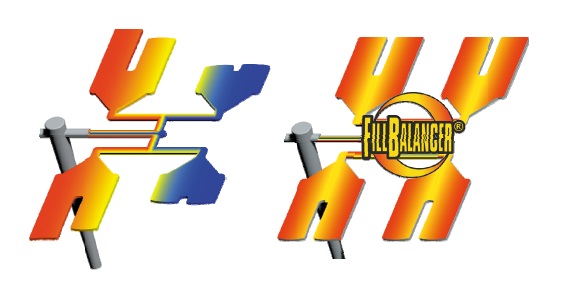

FillBalancer® (特許番号 6.077.470 & 6.503.438)

ランナーの分岐でのアンバランスとは分岐での温度不均一の事でコンパウンドの流れを動かす事で次のランナーでも均一な温度分布を得る事ができます。

ランナー分岐点で2次元方向から来る流れを3次元に動かす事で暖かいゴムが側面ではなく底面にたまるようになります。その結果次の分岐点で左右に均一な温度分布で流れていきます。ランナー内の温度分布を動かす事で枝分かれした際に同じような状態を保つ事ができ、キャビティ内の温度バランス、流量バランスを向上させる事ができます。

低い温度のキャビティをなくす事で全体の加硫時間が短縮されます。

加硫時間短縮以外のメリット

熱バランスの利点は加硫時間短縮ですが充填バランスも多大なメリットをもたらします。

アンバランスがおきている時、最初に充填されたキャビティでは他のキャビティに充填するための圧がかかり続けます、その結果フラッシュが起きたりコンパウンドがはみ出るといった現象が起こりやすくなります。このようなパーツは頻繁にバリ取りを行う必要があり金型の清掃も毎回行うことになります。

逆に最後に充填されるキャビティでは充填が不十分であったり、インサートとの密着不良のパーツが出来る恐れがあります。しっかり充填されたかった箇所には異物が体積しやすくなり、通常よりも頻繁にプレスから外して清掃しなければならなくなります。そしてプレスのセッティングは最初と最後のキャビティ間の充填具合の妥協点となり、品質管理が安全に行いにくくなります。

FillBalancer®で充填バランスを改善する事で下記の課題を克服し、加硫時間も短縮します。

○フラッシュ軽減

○作業時間の短縮 (金型洗浄時間)

○仕上げ作業の削減 (バリ処理時間)

○コンパウンド削減(フラッシュ等)

○生産サイクルの向上

○スクラップ低減

○各キャビティ間の品質バランス改善及び生産トータルでの一貫性の向上

全体的にみて,この技術は生産性を拡大させるだけではなく、同時に人件費や光熱費、原材料費やメンテナンス費用を削減し投資収益は通常、数週間または数ヶ月の間に達成されます。

TurboCure® の最大の特長はTurboCureはコンパウンドの最高温度を上げるのではなく、コンパウンドの最低温度を上げるための技術でメリットとしてコンパウンドの組成に影響することなく加硫時間を短縮できる事です。

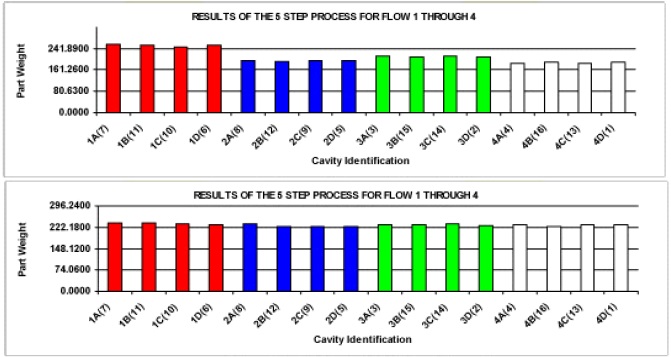

産業用アプリケーション

ブッシング

Fillbalancerを用いる事でキャビィティー間の重量バラつきが25%起きていたが、3.6%まで縮小する事に成功。

導入メリット:

○加硫時間が510秒から300秒へ。約42%改善。

○フラッシュやインサートからの漏れが減り、年間で約1350kgのコンパウンドを節約。取出時間も短縮でき更なる生産性の向上。

○バリ取り、仕上げのための人員を削減。

最後に

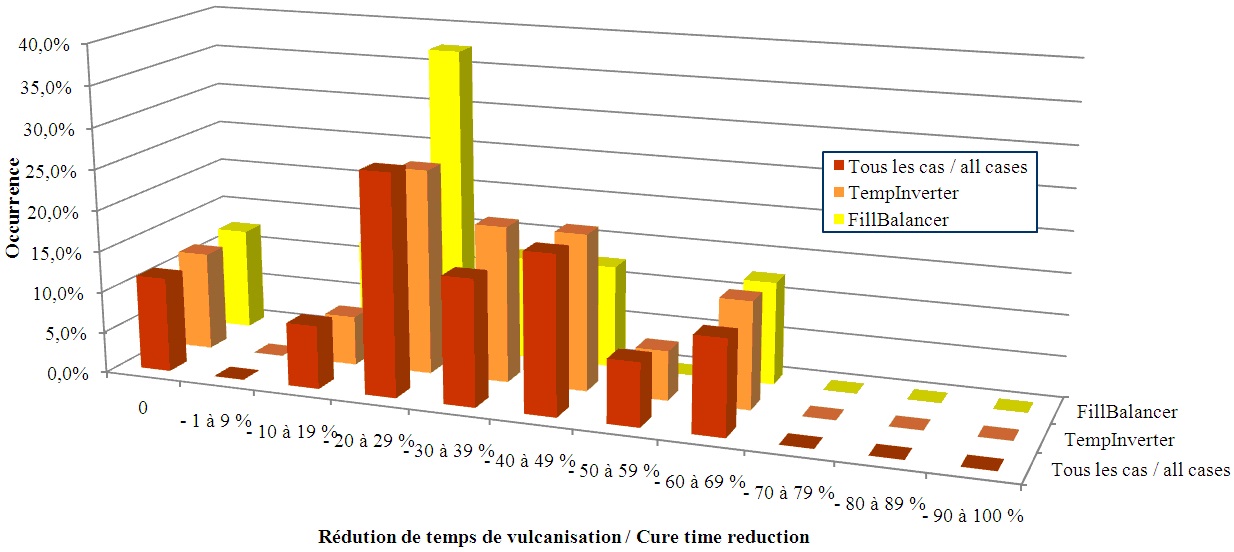

Turbocureを導入する事で80%近くの事例で20-60%の改善を図ることができました。

TurboCure®は用途に応じて一括または個別に適用することができる2つのモジュールからなり、60%以上の加硫時間短縮が期待できます。

コンパウンドの物性を尊重し過度のストレスやシェアを与えることなく品質を向上させます。

すべてのモジュールは特許技術に基づいておりますが僅かなライセンス料金のみでお使いいただけます。

すべてのモジュールはプロセスに簡単に取り付けることができます。