フレーム処理とは、コロナ処理やプラズマ処理と同様、樹脂や金属の表面活性に用いられる処理方法です。

各種実験用途に最適なコンベアとセットになったフレーム処理機を、国内コンベアメーカーとタッグを組み設計いたしました。

目次

・フレーム処理とは

・設備のコンセプト

・フレーム処理機の機能

・コンベアの機能

・安全設計

・設備動画

・最後に

フレーム処理とは

フレーム処理とはコロナ処理やプラズマ処理と同じく樹脂や金属の表面活性に用いられる処理方法のひとつです。

フレーム処理機もプラズマ処理機も接着力、親水性、密着力の向上を目的としている装置であり技術で、

フレームの炎の中にもプラズマが存在しており、フレーム処理機は「フレームプラズマ」と呼ばれることもあります。

詳しくはこちらのリンクへ。

設備のコンセプト

フレーム処理機は様々な業種、分野で幅広く使用されておりますが、すべてがすべて生産現場で稼働しているわけではなく、

新規商品開発や研究開発などといった裏方での使用も少なくありません。

そのような用途では様々な条件での実験を繰り返すため、速度や距離をこまめに変更してのサンプル作りが一般的です。

再現性の確保、柔軟な条件変更に対応し、そして設備を導入する手間を極力抑えることを目的として

導入後ガスと電気を接続するだけで使用することが出来る一体型は誕生しました。

今まで客先で設計していたライン設計が不要で導入後すぐにお使いいただけます!

フレーム処理機の機能

フレーム処理機は機械制御式のFTSシリーズを搭載。

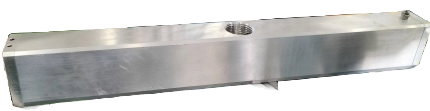

浮き子式の流量計を搭載し、今回は中型クラスの供給可能空気量700L/minの751モデル。

使用するバーナーは450㎜幅です。

FTS751DRのフレーム処理機本体(左側)とコンベアの制御盤(右側)

450㎜幅のスリースロットバーナー

コンベアの機能

コンベアの基本スペックは1号機を参考に設計。速度は客先要望の最大60m/分に対応ささせるため難燃性の樹脂ベルトを採用。

低速の場合は初号機同様の金属ベルトコンベアも選択可能です。

コンベアのスタート地点にはサンプル用のガイドが取り付けられており、バーナー直下を確実に通せるように工夫されています。

そしてスタート地点にコンベアとバーナーのon/offボタンが配置されているため一か所ですべての操作が可能です。

コンベアの全幅は500㎜とバーナー長よりも広くなっておりコンベア両端に炎が当たらないようになっています。

またバーナーの炎が直接ベルトにあたらない距離で設計しております。

コンベアの入りと出側両サイドにサンプル位置決め用の調整ガイドを設置。搬送途中でずれることがありません。

バーナーの高さを変えるための無段階調整ハンドル

コンベアおよびフレーム操作用スイッチ

スタート地点に設置しており使いやすい設計です。

安全設計

前面後方に非常停止ボタンを設置することでサンプルの入り口、出口、どちらからでも設備を止めることが可能です。

着火動作はコンベア稼働中のみ可能な設計になっており、コンベア停止時に炎が出続けることを防止します。

扉にはコンタクトスイッチがついており、扉が開いている状態では動かないようになっています。

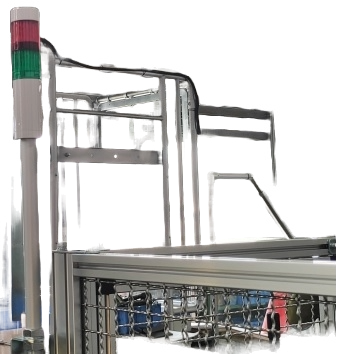

視認性がよいパトライト搭載。離れた場所からでも稼働状態が確認できます。

安全策でバーナー周り360度囲っており、着火時に直接手が触れることが出来ない設計になっています。

全面後方に非常停止ボタンを配置

稼働状況が把握できるようにパトライトを設置

バーナー周辺に手が入らないようにするためのメタルゲージ、そして前面扉には近接スイッチ設置して扉開時には着火しないような回路を設計。

サンプルサイズに応じて囲う高さも調整可能です。

設備動画

今回ご一緒させていただいたコンベアメーカーの株式会社サンキテック様が作成された動画になります。

コンベアとフレーム処理機の動きがご覧いただけます。

最後に

バーナー長などフレーム処理機以外の点でも国内メーカーであるサンキテック様のお力添えをいただくことでより細かな要望に沿ったコンベアを設計可能です。

貴社のアプリケーションに沿った設備を提供させていただきます。

まずは一度ご相談ください。オンリーワンの設備をご提案させていただきます。

コンベアタイプ1号機のブログはこちらをクリック