たった1本の除電バーが成形機の歩留まりを上げる!これが選ばれる理由

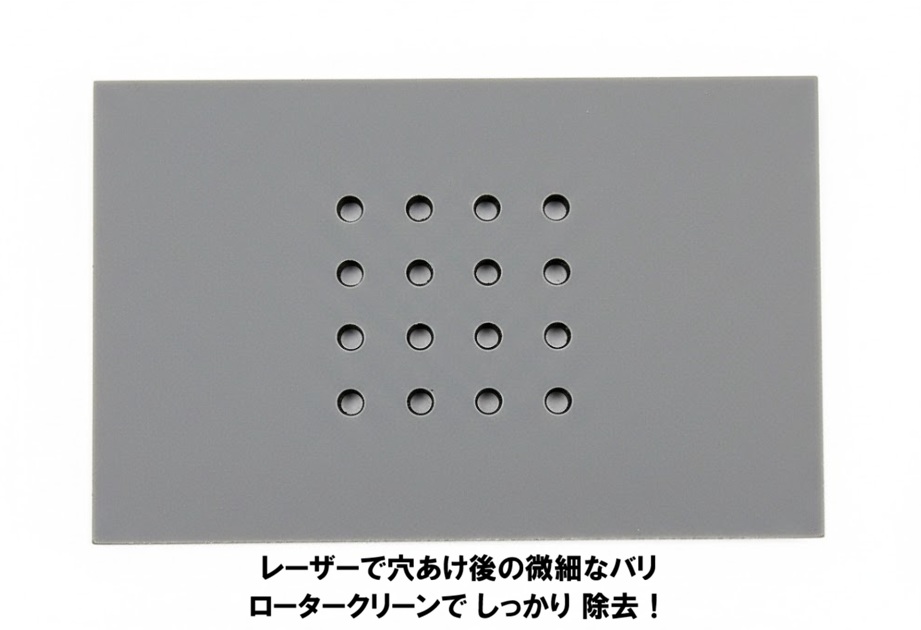

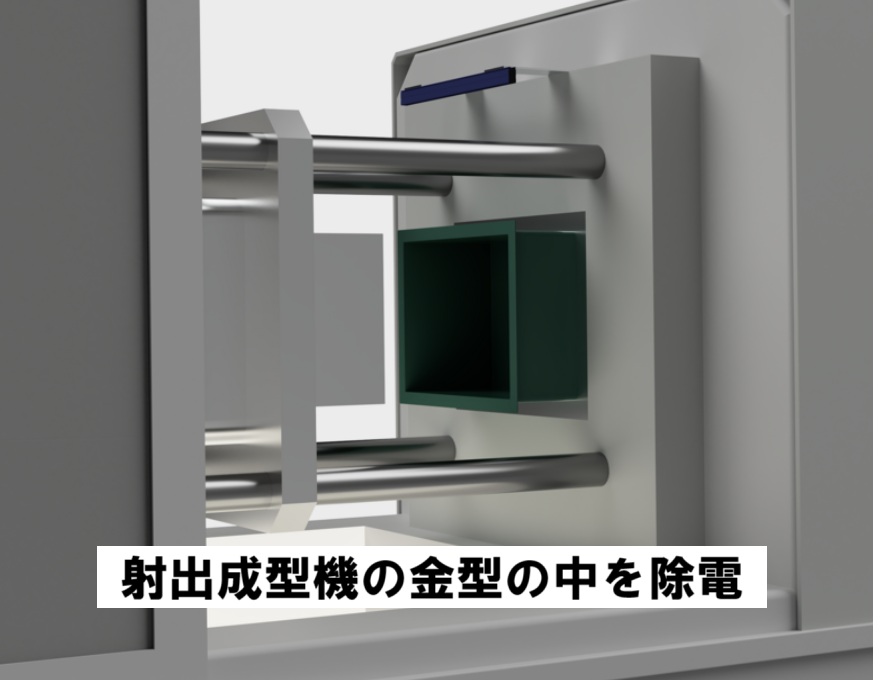

上の写真は、射出成形機の金型の上にスマートイオン(エアフリー パルスDCイオナイザ)(青色のバー)を設置した例です。金型で成形した後、金型が開き 上方向から降りてきたハンドでプラスチック部品を保持して次の工程へ搬送するプロセスです。

お客様の課題

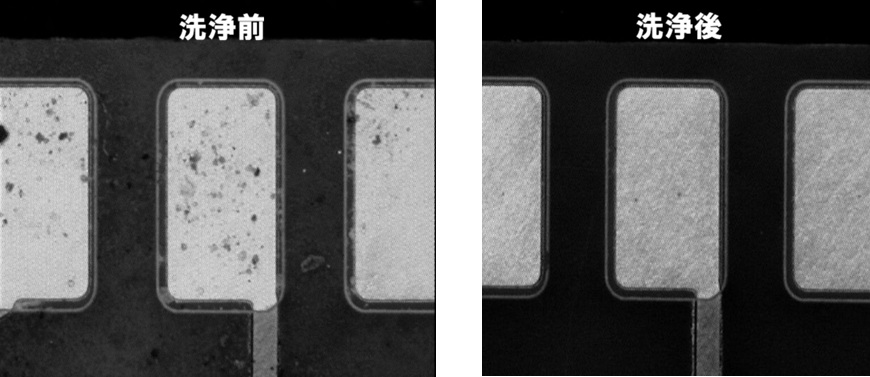

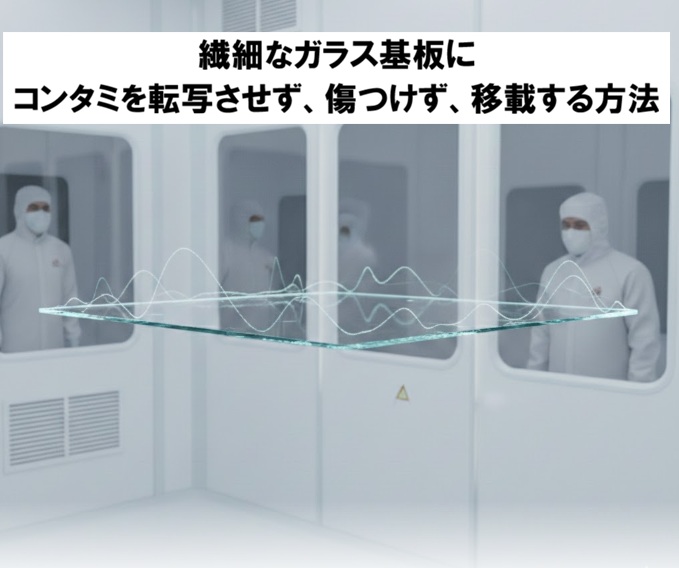

射出成型機で成型し、プラスチック部品を金型から取り出す時、樹脂製品の表面が強い静電気を帯びることがあり、歩留まり低下につながることがあります。例えば、金型が開いて突き出しピンで部品を押すときに、静電気でプラスチック部品が突き出しピンから離れなかったり、金型に貼り付いてしまうケースです。静電気を除電するために、除電器を成形機に後付して対策する方法がありますが、いくつか注意すべき点があります。

既存の成形機へ除電器を後付する場合には、除電器の設置箇所は金型の外です。金型の熱で除電器を損傷しない位置に設置します。金型周囲(上または横)の狭いスペースへの設置になるので、後付する除電器は外寸法がコンパクトでなければなりません。型が開いたときに静電気を中和する必要があり、金型内の成形品の所定の位置を除電するために、イオンを遠くまで輸送でき、且つ 静電気を中和できる高い除電能力が必要です。

そして、開いた金型の中にエアーブローしないことも重要です。小さな樹脂部品・レンズを多本取りしている射出成型機では、バータイプの除電器を設置して「エアーブロー」すると、製品を吹き飛ばしてしまうためです。また、エアーブローは、周辺の小さなゴミ・異物を飛散させるので、問題を起こす可能性があります。

スマートイオン(エアフリー パルスDCイオナイザ)は、これらの要求事項をクリアできる除電装置です。金型内の除電に最適です。

解決策

スマートイオン(エアフリー パルスDCイオナイザ)は、プラスイオン・マイナスイオンをパルスで放出します。イオンを遠くまで無風で輸送することができ、金型の中の広いエリアを除電することができます。イオンを飛ばすのに、クリーンエアやファンは不要です。異物や塵埃を舞い上げる不要な気流をつくらずに、効果的に局所除電することができます。

パルスDC除電バーの特徴は、交流タイプの除電器よりもイオンを遠くまで輸送することができ、且つ ファンやエアーブローのサポートが必要ないことです。これにより、金型が開いたときの除電の用途でも様々なメリット があります。

利点1 たった1本のバーが成形機の歩留まりを上げる!!!

成形不良・成形トラブル減少!

利点2 1本のバーだから後付が簡単!

ほとんどの場合、後付するのに成形機の改造工事は不要です。

利点3 気流・エアーブローを発生させません!

金型が開いたとき、スマートイオン(エアフリー パルスDCイオナイザ)は無風でイオンを放射します。金型の中にエアブローでホコリやパーティクルを飛散させることはありません。

利点4 強力な除電能力!

スマートイオン(エアフリー パルスDCイオナイザ)は、パルスACイオナイザ、ブロアタイプ除電器、ファンタイプ除電器などと比べても強力です!静電気による生産現場の問題を解消します。

利点5 小さな製品を吹き飛ばさない!

多本取りで成形している小さな樹脂製品を吹き飛ばすことがありません!

利点6 ランニングコストが極めて低い!

スマートイオン(エアフリー パルスDCイオナイザ)に圧縮エアやクリーンエアの供給は不要です。ユーティリティーは電源のみ(24VDC、100VAC、200VAC)。既存のエアブロータイプの除電器からスマートイオン(エアフリー パルスDCイオナイザ)へ置き換えを進めることで、コンプレッサーの電気代の削減効果は絶大!

利点7 操作が簡単!

運転は電源のON/OFF操作のみ。操作は非常に簡単です。

利点8 高い安全性!

スマートイオン(エアフリー パルスDCイオナイザ)運転中に放電針に触れても作業員が怪我をすることはありません。

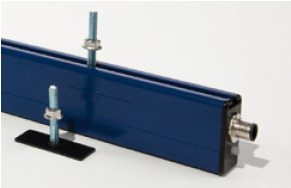

■取り付け■

M6スライドナットを取り付けに使用します。

写真:M6スライドナットをスマートイオン(エアフリー パルスDCイオナイザ)に挿入

※マグネットで取り付けしないで下さい。成形機運転中に落下した場合、重大な事故につながる恐れがあります。

関 連 情 報

コンベヤで樹脂成型品の静電気対策|くっつき防止・生産性向上

パルスDCイオナイザ スマートイオンでフィルムの静電気対策をみる

製造現場の静電気 | 基礎から学び不良低減につなげよう! をみる

総覧:除電器・イオナイザ|静電気トラブル・不良対策ツールをみる

クリーンルームで異物除去|電気自動車用(EV)樹脂成型品をみる

圧縮空気を使わない!除電ブローで静電気対策