目からうろこ!詰まり・チョコ停対策に、こんな方法があったのか!

ドイツの静電気除去装置専門メーカーHAUG社が、

パーツフィーダーの静電気対策にデルタブロアをリリース!

目 次

パーツフィーダーとは?

パーツフィーダーの中で、静電気はどこで発生しているのか?

パーツフィーダーで静電気を蓄積しやすい部品

パーツフィーダーで静電気を帯びにくい部品

静電気に影響を及ぼすパラメータ

らせん状トラフ・レール表面からの影響は?

パーツフィーダー使用現場での一般的な対策

除電器で解決できるか?

HAUG社製デルタブロアで パーツフィーダーの静電気トラブルを解決!

関 連 情 報

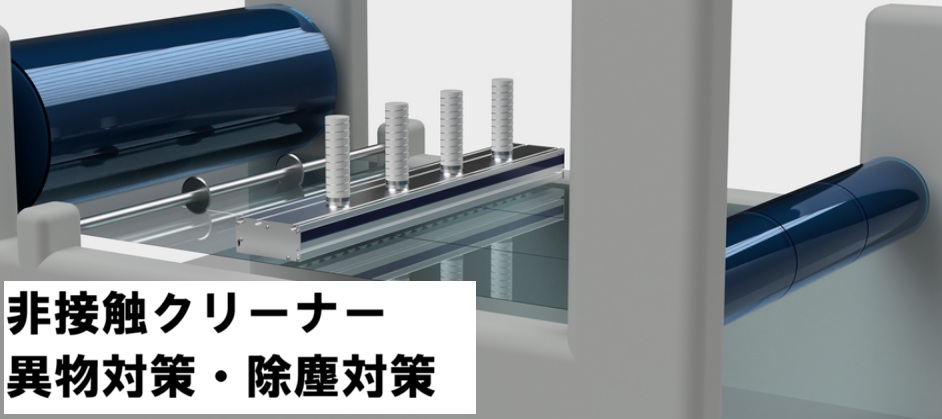

|| 除電器・イオナイザ 関連

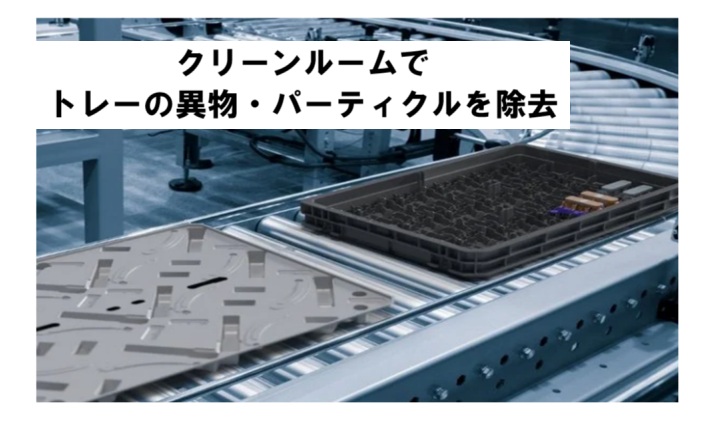

|| ドライクリーナー・除塵装置 関連

取扱商社:㈱ケー・ブラッシュ商会

|| パーツフィーダーとは?

パーツフィーダーは、大量の部品をホッパーに入れて、整列させて迅速に定量供給するための装置です。

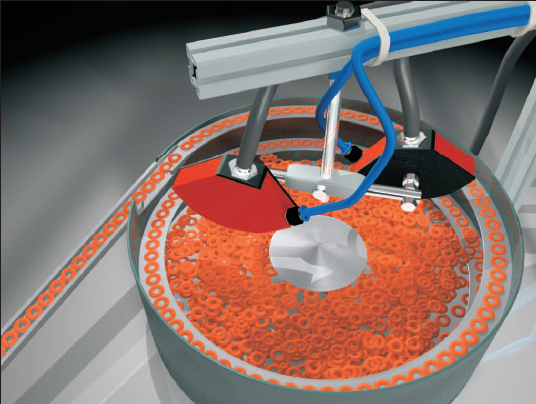

ホッパーの中に投入した大量の部品は、ボウルへ供給します。ボウルにはらせん状のレール(トラフ)があり、部品はレールの上を通り、アタッチメントにより整列します。そして、直線状シュートを流れて次工程へ供給していきます。

|| パーツフィーダーの中で、静電気はどこで発生しているのか?

パーツフィーダーのボウルには、振動で部品を整列させるために振動体が付いています。部品は振動でお互いに擦れ合い、ボールのらせん状トラフ・アタッチメント・シュートとも擦れ合いながら流れていきます。

部品同士が互いに接触・剥離・摩擦を繰り返すことで静電気を蓄積していきます。部品は静電気でくっついて塊になったり、コンベヤにくっついたりします。

こうして、静電気が”詰まり”や”チョコ停”の原因につながるのです。これは、パーツフィーダーの稼働率低下の原因になり、納期遅れにつながることもあります。

|| パーツフィーダーで静電気を蓄積しやすい部品

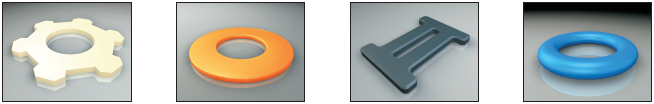

次の4つの特性が当てはまる部品は、静電気を強く帯びる可能性があります。

小さい、軽い、平滑、導電性でない部品

例:オーリング

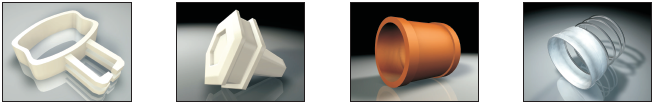

写真:静電気を帯びやすい樹脂製品

|| パーツフィーダーで静電気を帯びにくい部品

部品の重さは、大きさと質量に関係があります。重い部品は、静電気で貼り付く力より物理的な力の影響が大きくなるので、静電気の影響を受けにくくなります。

表面に粗さがある部品にも当てはまります。表面が粗いと、静電気でくっつくエリアが小さくなるので静電気の影響を受けにくくなります。

金属部品は電気的に導電性なので静電気を蓄積しにくい部品です。

写真:静電気を帯びにくい部品

|| 静電気に影響を及ぼすパラメータ

導電性:絶縁性材料は強く帯電しやすい傾向があります。シリコン、PP、PEなどです。

部品の表面状態:電気絶縁性の部品は表面が乾いていると電気を通しませんが、湿度が高い生産環境などで、部品表面に水分が付着しやすい場合、電荷は著しく低下する傾向があります。

清浄度が非常に高い部品は、静電気を強く帯びる傾向があります。一方、塗膜汚れやすすが付着している部品や、表面が傷ついた部品は、静電気を帯びにくくなります。射出成形機の金型から取り出したばかりの樹脂製品は、静電気を帯びやすい部材の例です。

湿度:相対湿度が低いほど、部品は強く静電気を帯びる傾向があります。湿度が低いと、部品表面で緩やかに増加する電荷でも拡散しにくくなるからです。湿度が55%以下になると、静電気が蓄積してトラブルの危険が増加します。(湿度管理をみる)

振動の強さ:振動を強く設定すると、より早く強く帯電する傾向があります。静電気トラブルを防ぐためには、発振体の振動は可能な限り、低く設定したほうが望ましいです。

部品の表面エリア:くっつくことができる部品表面積が広いほど、部品同士がくっつき、塊になりやすい傾向があります。くっつくことが出来る部品表面積が狭いと、他の部品とくっつきにくく、塊になりにくい傾向があります。

|| パーツフィーダー使用現場での一般的な対策

帯電防止スプレー:帯電防止スプレーを使うと、一時的に部品とトラフ表面が電気的に導電性の膜に覆われます。蓄積した電荷を導電性の膜に拡散させる効果があります。しかし、医薬品用途の部品などは、スプレーの化学物質を表面に吹きかけると、後工程で、問題を引き起こす可能性があります。(静電気除去液をみる)

湿気:水をスプレーで部品に吹きかけると、部品表面に付着した水膜から電荷が拡散しやすくなり、静電気が低下します。しかし、この方法には、衛生上の問題があります。湿気により細菌の繁殖につながる恐れがあるので、食品・医薬品用途の部品には適用できません。また、スプレーの水滴がパーツフィーダーを構成する金属部品を錆びさせる可能性があります。(湿度管理をみる)

タルクパウダー: 細かいタルク粉末を部品に塗布すると、部品同士が接触しにくくなります。部品表面が擦れあって帯電していたのが、タルク粉により部品表面同士が直接擦れ合う事がなくなり、静電気を帯びにくくなります。粉がきれいな球状であれば、部品表面でタルク粉がボールベアリングのように機能する効果が期待できます。

アース:アース線をパーツフィーダーの金属部に接続して、電荷をアースに逃がすことが出来ればよいのですが、アース線は接触しているフィーダーの金属部の電荷をアースへ逃がすことはできても、搬送している部品の静電気を逃がすことはできません。

|| 除電器で解決できるか?

除電器を使っても、パーツフィーダーで搬送している部品が静電気を帯びるのは避けようがありませんが、部品の静電気を下げることができます。これにより、部品がくっついたり塊になるのを防ぐ効果があります。