エアーフリーパルスDCイオナイザはコンプレッサー(圧縮機)を使用しない超低エネルギー除電技術です。

工場の除電ブローを見直して、CO2排出削減|脱炭素化|環境負荷低減|エネルギーロス削減 を考えるためのページです。

目 次

|| 工場の除電器は、圧縮空気を大量に消費しています

|| なぜバー型イオナイザは圧縮空気を使うのか?

|| なぜバー型イオナイザがCO2排出増加につながるのか?

|| エアフリーパルスDCイオナイザとは?

|| エアフリー除電技術で圧縮機の電気代を削減!

|| エアフリー除電技術で工場の低炭素化を推進!

|| エアフリーパルスDCイオナイザのメリット

|| 関連情報

工場の除電器は、圧縮空気を大量に消費しています

工場の除電器は、圧縮空気を大量に消費しています

製造現場では、静電気は様々な弊害をもたらす原因になります。

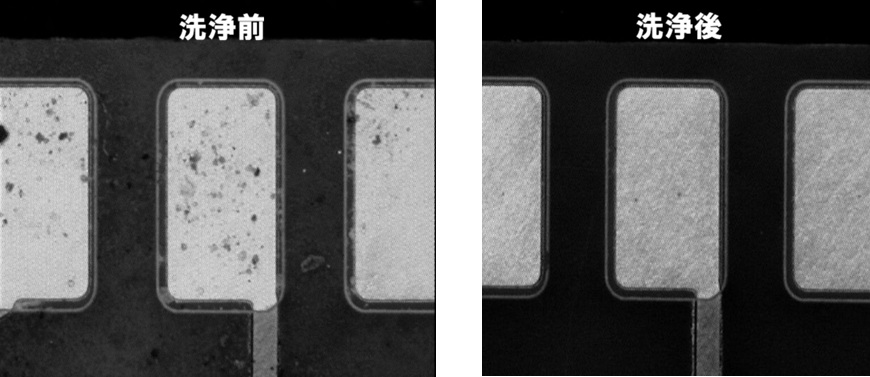

製造している製品が、生産プロセスで静電気を帯びると、環境中に浮遊してる微小なゴミ・ホコリを引き寄せて静電気で付着しますので、次の工程で加工不良を引き起こす原因になります。外観検査工程では、製品に静電気で付着した異物により検査器が誤差を起こすため、静電気除去装置を設置して対処することがあります。

”静電気の発生は、接触に起因しています”。物体と物体との間で、接触・剥離することで、帯電します。

製造現場で生産中の基材は、接触しないことには工程間の搬送ができませんし、加工するにしても所定の治具にセットしたり、何らかの方法で保持する必要があるので、”接触”しないことには、基材のハンドリングができません。製造プロセスで、除電器を設置しても基材が接触・剥離して静電気を帯びてしまいます。いたちごっこです。

対策として、生産環境を丸ごと湿度管理して、静電気による悪さを防止する処置はありますが、製造現場によっては、逆に高い湿度が問題を引き起こすこともありますし、湿度管理方法のデメリットもあります。

(詳しくは、湿度管理のメリット・デメリットをご参照ください)

こうした中、

除電器を工程の目的の場所に設置して、局所的に静電気対策をする試作は現在でも広く普及しています。目的の個所で局所除電することで、静電気対策に要する設備投資は安価に済みます。作業現場の担当者が除電器の購入費用を決済できるのであれば、導入のハードルはとても低くなります。

こうした背景があり、除電器は様々な業種・工程で広く使用されています。

除電器の使用現場の例

(自動車・電子部品・製紙・ガラス・繊維…… など様々な業種・工程で静電気除去装置が使用されてます。)

〇樹脂成型品をコンベヤ搬送するプロセスで静電気除去

〇プラスチック部品の組立工程・アッセンブリ工程で、静電気除去

〇クリーンブースの天板に設置して空間の静電気除電

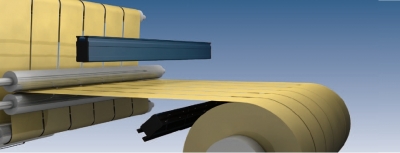

〇ロールtoロールプロセスで、ウェブ(フィルム・紙・箔・ガラス繊維・生地)の静電気を除去

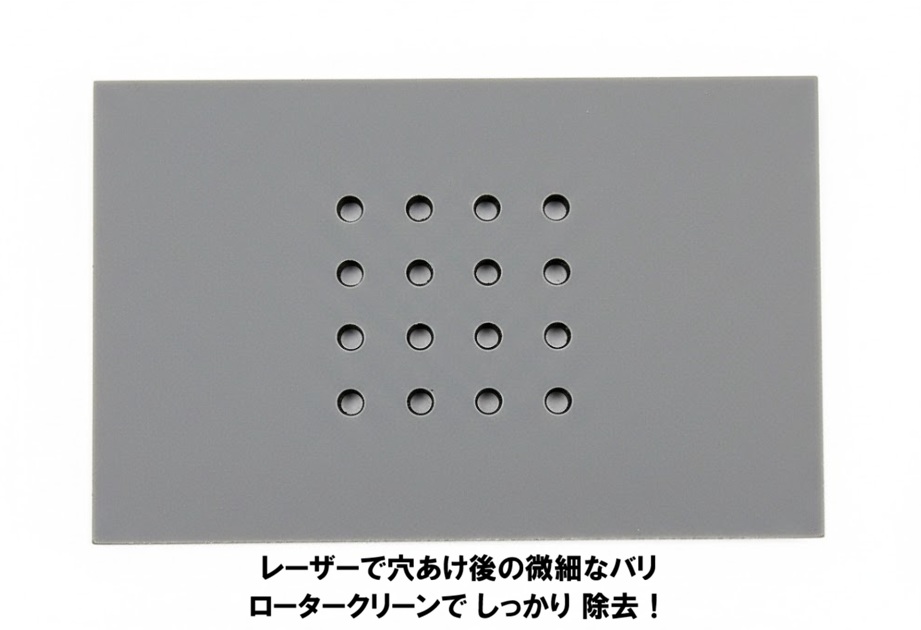

〇プリント基板製造工程で、生板・グリーンシートを粘着ロールで清掃後に静電気除去

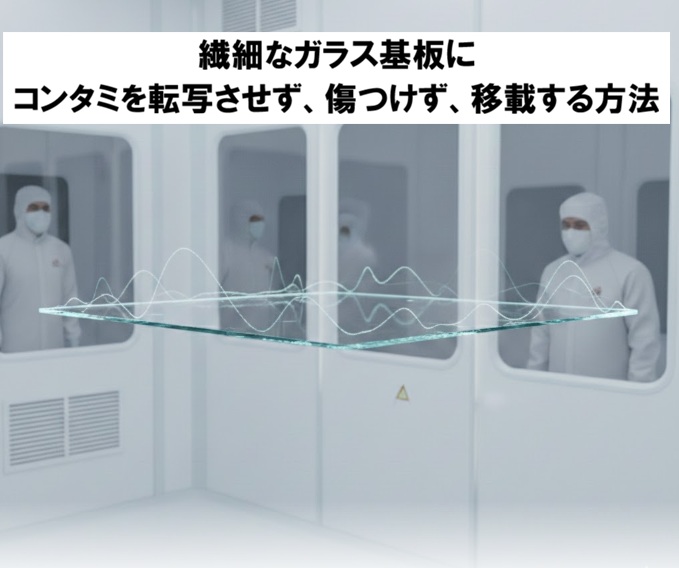

〇ガラス基板のコンベヤ搬送工程で静電気除去

〇印刷機(シルクスクリーン・パッド・オフセット)で静電気除去

なぜバー型イオナイザは圧縮空気を使うのか?

最も普及している除電器の一つに、バー型イオナイザがあります。

バー型イオナイザとは、バー状のハウジングに放電針を等間隔で設置しており、針先に高電圧を印加してイオンを生成します。プラスイオン・マイナスイオンを交互に針先から放射して、圧縮エアと一緒にエアブローすることで基材表面の静電気を除去する除電器がバー型イオナイザです。

バー型イオナイザは、イオンを基材へ輸送するために圧縮エア・クリーンエアの気流にのせるので、コンプレッサー(圧縮機)を使用します。こうしたバータイプのイオナイザは、日本でも最も広く普及している除電器で、樹脂製品製造現場、電子部品製造現場、フィルム・紙のロールtoロール搬送プロセスなど、様々な業界の製造現場で使用されています。

バー型イオナイザが吐出する圧縮エアの動力源は、工場の圧縮機(コンプレッサー)です。

一つの工場で、数十台・数百台のバー型イオナイザが運用されていれば、それだけで相当の圧縮機の電力を消費していることになります。

バー型イオナイザの除電ブローは、工場エアの圧力を絞ればエアレス(微風・無風)でイオンを放射することもできますが、エアを絞ることは除電能力の低下や除電エリアが狭くなることになるので、静電気除去能力の低下につながります。

〇高い除電能力と 〇エアレス除電は、エア式バー型イオナイザの相反する課題です。

高い除電能力を維持したまま、エアレスの除電を行うことは、従来の除電器では原理的に困難です。

狙いの条件で静電気除去を行うことが生産上重要なパラメータなので、推奨のエア圧でバー型イオナイザを運用し、エアの動力源をコンプレッサー(圧縮機)に依存するのが実情です。そして、工場の除電器は、圧縮空気を大量に消費し続けているのです。

なぜバー型イオナイザがCO2排出増加につながるのか?

前章で、バー型イオナイザが、除電ブローの動力源に圧縮機(コンプレッサー)を使用していることを説明しました。

圧縮機の使用は、多大な電力消費につながります。

工場の電気は、電力会社が発電所から作り出しています。発電所には、原子力発電、LNG火力、石炭火力、石油火力、再生可能エネルギー(太陽光発電、水力、風力発電)があります。それぞれの電源を組み合わせて電気を作り、工場に届けています。発電所が電気を作る過程で二酸化炭素を排出しているのです。

つまり、バー型イオナイザは、動力源の圧縮機を使用することにより、多大な電力を消費します。それが発電所の二酸化炭素(CO2)排出につながっているのです。

しかし、エア式バータイプイオナイザを、他のエアフリー除電器に置き換えることができれば、圧縮機(コンプレッサー)の消費電力を低減することができるので、CO2排出削減することができるのではないでしょうか。

エア式バータイプイオナイザと同等、あるいはそれ以上の除電能力を有するエアフリー除電技術は市場に存在しています。

工場で、エアフリー除電器のテストをして条件確認を行い、除電能力に問題が無ければ、初期費用・ランニングコストを加味してリプレースを検討することができます。

イオナイザという大量のエア漏れを無くしていくことができれば、圧縮機(コンプレッサー)の消費電力を低減することができるので、CO2排出削減につながるはずです。

エアフリーパルスDCイオナイザとは?

パルスDCイオナイザは、エアフリー(無風)でイオンを広範囲に放射することができる除電器です。

写真:パルスDCイオナイザ スマートイオン(エアフリー パルスDCイオナイザ)

直流は、針先で高濃度イオンを生成できる特徴があります。これをパルスで印加することにより、イオンの再結合を防ぎ、遠くまでイオンを放射することを可能にしたのがパルスDCイオナイザです。

パルスDCイオナイザは、海外勢のメーカーが中心です。そして、環境意識の強いヨーロッパでは、圧縮機(コンプレッサー)を使わないパルスDC除電技術は広く普及しています。

パルスDCイオナイザの高濃度イオンは、高い除電能力につながります。特に樹脂製品・フィルム・紙・ガラスのような高帯電物の静電気除去する用途では絶大な除電能力を発揮します。

パルスDCイオナイザは、高い除電能力を維持したまま、エアフリー(無風で)除電を行うという、相反する課題を克服することができた除電器です。

動力源に圧縮機(コンプレッサー)を不要にした除電器なのです。

写真:パルスDCイオナイザ スマートイオン(エアフリー パルスDCイオナイザ)

コンベヤ搬送時の成形品の静電気を除電

写真:パルスDCイオナイザ スマートイオン(エアフリー パルスDCイオナイザ)

スリッターの静電気対策

写真:パルスDCイオナイザ スマートイオン(エアフリー パルスDCイオナイザ)

フィルム巻取り工程の静電気対策

最新のパルスDCテクノロジーでも詳しく説明しています。

パルスDCイオナイザ スマートイオン(エアフリー パルスDCイオナイザ)の詳細をみる

エアフリーパルスDCイオナイザで圧縮機の電気代を削減!

既存のエア式バー型イオナイザを、エアフリーパルスDCイオナイザに置き換えることで、圧縮空気の電気料金をとれだけ削減できるか数値で理解しましょう。

既存のエア式バー型イオナイザ1台が年間に消費する圧縮空気の電気代 ” を試算してみます。

試算の概要は、

①1分間での漏れ量(m3/min)⇒ ②年間の漏れ量(m3/年)⇒ ③除電バー1台が年間に消費する圧縮空気の電気代(円/年)

③を算出することが目的です。③送風除電バー1台が年間に消費する圧縮空気の電気代(円/年)=②年間の漏れ量(m3/年) x ④圧縮空気の単価(円/m3)です。

②年間の漏れ量(m3/年)=①1分間での漏れ量(m3/min)x 60min/h x ⑤1年間の運転時間(h/年) です。

例1) バー型イオナイザ 1台 バー幅1,000mm 圧縮エア消費量は256L/min (0.3MPaで運転)の場合 (※注1)

①1分間での漏れ量(m3/min)は、256L/min x 0.001m3/L =0.256m3/min です。④圧縮空気の単価(円/m3)を2.3円/m3(※注2)、⑤1年間の運転時間を5,000時間とすると、

③除電バー1台が年間に消費する圧縮空気の電気代=①1分間での漏れ量(m3/min)x 60min/h x ⑤1年間の運転時間 x ④圧縮空気の単価(円/m3)

=0.256m3/min x 60min/h x 5,000h x 2.3 円/m3

=176,640円

これが、バー幅1,000mm のエア式バー型イオナイザ1台が、1年間に消費する圧縮空気の電気代です。

たった1台のバー型イオナイザの除電ブローで、これだけ大きな電気代を消費しているのです。

これを、エアフリーパルスDCイオナイザに置き換えることができれば、圧縮空気の電気代を削減することができます。

パルスDCを購入しても初期費用は、すぐ回収できるのではないでしょうか。

バー型イオナイザの圧縮空気の電気代 計算方法でも詳しく説明しています。

パルスDCイオナイザ スマートイオン(エアフリー パルスDCイオナイザ)の詳細をみる

(※注1)

静電気除去バーの ノズル1穴当たりのエア消費量を約16.0L/min(0.3MPa)、 長さ1,000mm でノズル16穴の場合、 16穴 x 16.0L/min = 256L/min=0.256m3/min

エアフリー除電技術で工場の低炭素化を推進!

既存の送風バー型イオナイザを、エアーフリーパルスDCイオナイザへ設備更新していくことは、今までバー型イオナイザが消費していた圧縮エア消費を削減することになります。

圧縮エア消費量を削減できると、コンプレッサー(圧縮機)が消費する電力使用量削減につながり、発電所のCO2排出を低減することになります。

これが、エアフリーパルスDCイオナイザで工場の低炭素化を推進できる理由です。

削減できるCO2排出量の計算方法は次の通りです。

CO2排出量の計算方法

CO2排出量(kg-CO2)=⑥電気の使用量(kWh)x⑦電気のCO2排出係数(kg-CO2/kWh)

⑥=⑧ー⑨です。

⑧=既存の送風バー型イオナイザの装置本体の年間電気使用量+既存の送風バー型イオナイザの圧縮空気の年間電気使用量

⑨=エアフリーパルスDCイオナイザの装置本体の年間電気使用量

⑦電気のCO2排出係数(kg-CO2/kWh)は、各電力会社が「温室効果ガス排出量算定・報告・公表制度」に基づく年度のCO2排出係数を、経済産業省および環境省へ報告した数値をホームページ上で公開しています。

これで、エア式バー型イオナイザを、エアフリーパルスDCイオナイザへ置き換えることによる排出CO2削減量を計算することができます。そして、台数ごとの排出CO2削減量を計算して足し合わせた数値が 合計の排出CO2削減量と計算できます。

このように、

イオナイザのリプレースによる工場のCO2排出削減量を数値で試算することができます。

パルスDCイオナイザ スマートイオン(エアフリー パルスDCイオナイザ)の詳細をみる

エアフリーパルスDCイオナイザのメリット

〇圧縮機を使用しない低炭素化技術です!

〇高い除電能力とエアフリー(無風)を兼ね備えた除電技術!

〇エアフリー(無風)なので圧縮空気の電気代はかかりません!

〇クリーンエアのメンテナンスが不要!

〇除電ブローからのエア汚染のリスクなし!

〇エアブローしないのでクリーンルームに最適!

〇エア圧力の調整不要!操作が簡単!

〇定期メンテナンスが簡単!

〇超低ランニングコスト おもとめやすい価格

関 連 情 報

エアーフリー除電技術がカーボンニュートラルに貢献できる理由

エアーフリー除電技術は工場のSDGsへの取り組みの切り札!

バー型イオナイザ 圧縮空気の電気代 削減方法をみる

除電器・イオナイザの種類と選び方|4つのポイントで早わかりをみる

製造現場の静電気 | 基礎から学び不良低減につなげよう! をみる

なぜゴミや異物の問題がなくならないのかをみる