目 次

|| プリント回路板製造現場では、どのような異物付着の問題が起こるのか?

|| 除電器・イオナイザ 関連

|| ドライクリーナー・除塵装置 関連

|| CO2スノージェットドライ洗浄装置 関連

|| プリント回路板とは?

プリント回路板とは、導体パターンの回路が形成された絶縁体で構成された板に、コンデンサーやチップなど電子部品をはんだ付けしたものです。英語では、PCB(Printed Circuit Board)です。モジュール・パッケージなどと呼称することもあります。

|| プリント回路板製造現場では、どのような異物付着の問題が起こるのか?

プリント回路板の製造プロセスでは、金属異物が回路へ付着しないよう細心の注意を払って取り扱われます。製造設備や回転機器から小さな金属異物が発塵して、リードとリードの間のわずかな隙間に金属異物が付着すると、短絡し 製品不良に直結する恐れがあります。

工場に浮遊している小さなゴミやホコリでも、基板表面の静電気に引き寄せられて表面に付着することがあり、このような付着異物も不良につながる恐れがあります。アウターリードに付着すると、他の電子部品との接続時に接触不良の原因になるためです。

この他、基板分割機や基板切断機で実装基板を加工するプロセスは、粉が発塵する可能性があり、異物付着に注意が必要な工程の一つです。切断には、刃物やカッターを使用するので粉塵やカスが発塵します。切粉は、基板に含まれているガラス繊維やエポキシ・メラミン樹脂が切断により発塵するもので、静電気を強く帯びていることがあり、基板に付着します。このように付着した汚染物質は、モジュールの電気的機能を損なう原因となるほか、アッセンブリ(組立)の時に不良の原因になります。

このように、部品を実装した後のプリント回路板の付着異物対策をする必要があるのです。

タイフンクリーンで実装基板の付着異物を除塵!

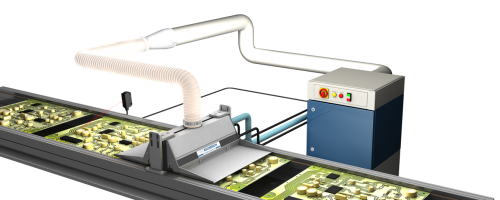

写真1:タイフンクリーン015型

高速パルスエアーブロー+静電気除去+集塵除去機能 搭載

コンベヤ搬送ラインに設置

タイフンクリーン015型処理幅200mmをコンベヤの上に設置した時の写真です。ワークは、チップやセンサーをマウントした実装プリント基板です。表面はフラットではありません。タイフンクリーンヘッドに搭載している静電気除去バーが基板の静電気を除去し、回転ジェットノズルからの高速パルスエアが付着異物を表面から引き剥がし、タイフンクリーンの吸引チャネルを介して集塵機に設置したフィルターで捕集していきます。実装基板のような立体物でも非接触でドライクリーニングします。ゴミやホコリを作業環境にまき散らさない集塵システムです。

写真2:タイフンクリーン015型

高速パルスエアーブロー+静電気除去+集塵除去機能 搭載

コンベヤ搬送ラインに設置

写真2は、タイフンクリーン015型処理幅200mmをコンベヤの上に設置した時の写真です。ワークは、部品をマウントした小さな実装プリント基板です。タイフンクリーンヘッドに搭載している静電気除去バーが基板の静電気を除去し、回転ジェットノズルからの高速パルスエアーがホコリ・ゴミ・金属カスなど付着異物を表面から引き剥がし、タイフンクリーンの吸引チャネルを介して集塵機に設置したフィルターで捕集していきます。基板の両面処理のため、タイフンクリーンを下側に設置することもあります。タイフンクリーンは、処理幅100mm単位で制作できます。ゴミやホコリを作業環境にまき散らさない集塵システムです。

写真3:タイフンクリーン015型

高速パルスエアーブロー+静電気除去+集塵除去機能 搭載

ワークは、高低差が約20~30㎜の電子部品です。それでも、タイフンクリーンのパルスエアーは、静電気をしっかり除電して、小さな付着異物を引きはがし、吸引除去します。ゴミやホコリをまき散らさない集塵システムです。

タイフンクリーンは ここがすごい!

日本の市場にある基板の清掃を目的としたクリーナーは、主に 部品実装前のプリント配線板・グリーンシート・生板・ガラスエポキシ基板のクリーニングを想定して設計されているモデルが多いです。これらの基板は、表面に凹凸がほとんど無く 平滑です。そのため基板クリーナーには、クリーニングロールや粘着ローラー、回転ブラシなどのコンポーネントを要素に設計されたモデルが多いのが実情です。

SMTライン(※注1)に設置する場合でも、通常 設置箇所はローダーの直後で、チップマウンターで部品を実装する前です。つまり、表面が平滑な板を清掃することになります。

一方、チップマウンターで半導体素子やチップを実装して はんだ付けされたプリント回路板は、表面は平滑ではありません。このような実装後の表面を清掃するには、粘着ロール、ブラシ、洗浄液ではない 新たな視点でクリーナーを設計する必要があるのです。

タイフンクリーンは、部品実装後の基板を 非接触・インラインで除塵することが出来ます。タイフンクリーンに搭載した回転ジェットノズルのパルスエアは、複雑な基板表面に付着した異物を取り除き、吸引部から排気します。そして、別置きの集塵機に設置したフィルターで捕集することが出来ます。

(※注1) SMTラインとは?

プリント配線板の上に、チップマウンターで部品を実装させはんだ付けするための、部品を実装するラインです。(SMT:Surface mount Technology / 表面実装技術)

SMTラインは、次のような工程になっています。

ローダー→クリームはんだ印刷機→チップマウンター→リフロー炉→アンローダー

関 連 情 報

◆除電器・イオナイザ

除電器・イオナイザの種類と選び方|4つのポイントで早わかり!をみる

製造現場の静電気 | 基礎から学び不良低減につなげよう!をみる

◆ドライクリーナー・除塵装置

ドライクリーナー・洗浄装置の種類と選び方をみる

プリント基板・ガラス基板 | 製造付帯設備・実験機器 ご紹介をみる

タイフンクリーンで小さな実装基板をドライクリーニング!をみる

なぜゴミや異物の問題がなくならないのかをみる

タイフンクリーンの詳細を見る

プリント配線板(PWC)の付着異物対策をみる

SMTライン専用基板クリーナー ”PCBマスター”をみる

◆CO2スノードライ洗浄装置

フラックス残渣をCO2スノーでドライ洗浄をみる

成形回路部品の製造工程でCO2スノーでドライ洗浄をみる