ガラス・パネル用ドライクリーナー、実装基板用非接触3Dクリーナー、CO2スノードライ洗浄、ゴミ・異物対策としての非接触搬送・非接触チャック技術、など 製造工程での異物対策装置の情報満載です。

目 次

基板製造付帯設備

|| 超音波 非接触 浮上・搬送装置

|| コロナ・プラズマ・フレーム処理装置

|| CO2スノージェット洗浄装置

|| プラズマクリーニング(プラズマの力でドライ洗浄!)

除塵装置・ウェブクリーナー

|| 非接触式ウェブクリーナー スタティックエア

|| 接触式ウェブクリーナー ロータークリーン

|| タイフンクリーン(部品実装基板の清掃に最適!)

|| PCBマスター(SMTライン専用 基板クリーナ)

|| エレファント(立ち作業・座り作業の除塵工程で使用します)

|| 除塵ボックス ウニマスター210

研究開発用機器・実験機器

|| グローブボックス

検出器・試薬

|| テストペン・ダインペン(濡れ性チェック)

取扱商社:㈱ケー・ブラッシュ商会

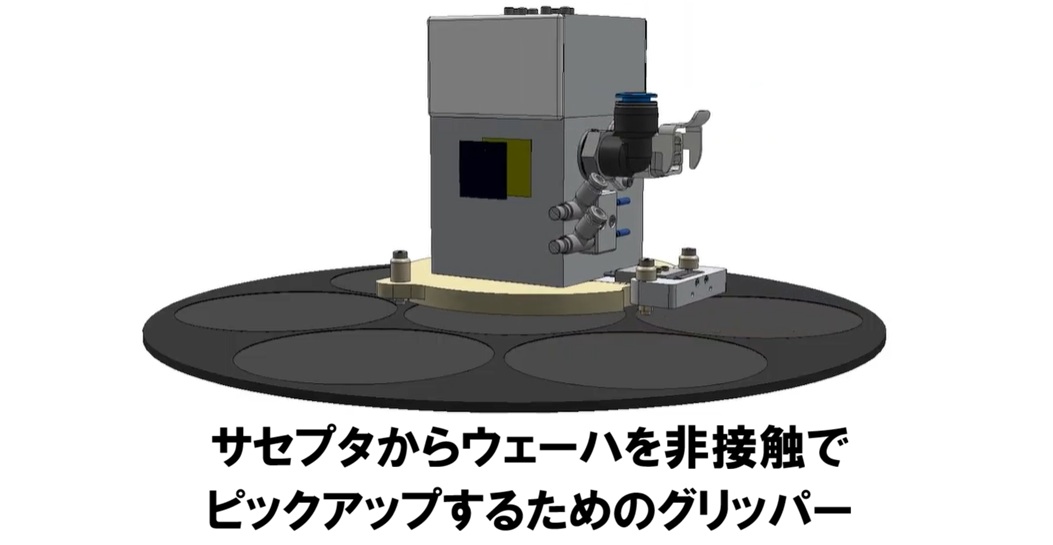

基板の製造付帯設備

|| 超音波 非接触浮上・搬送装置

エア浮上式テーブルとは、全く異なる原理で基板が浮上します。

ベルヌーイチャックとは、異なる原理で上面からチャックします。

非接触でガラス基板をハンドリングすることで、歩留まり向上・傷を防止・異物の転写を防止・剥離帯電による静電気対策など様々なメリットがあります。

基板の浮上に、コンプレッサーやクリーンエアの供給は不要です! クリーンな搬送技術です!

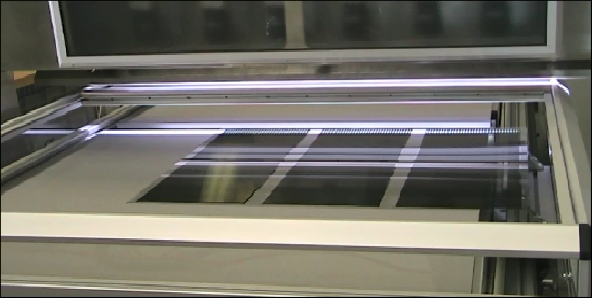

写真:検査工程でガラス基板を非接触 浮上・搬送

ゴミ・異物対策としての超音波非接触ハンドリング

超音波による非接触搬送技術は、フラットパネルとの接触に起因する異物付着を解消することができます。

フラットパネルの表面・裏面は非接触なので、フラットパネルの異物付着を回避して次工程へ持ち込むことができます。

チャック面はエアブローしないので、エア源からの汚染リスクは皆無です。

接触による異物付着を防止することで、歩留まり向上につながります。

超音波による非接触ハンドリングは、クリーン環境でのフラットパネルのハンドリングに最適な技術です。

液晶パネル、タッチパネル、薄型OLEDパネル(有機EL)、OLEDフィルム(有機EL)、ガラス基板、超薄フレキシブルガラス、FPC、の非接触ハンドリングに適用することができます。

非接触 浮上・搬送装置の詳細をみる

ガラス基板を超音波で非接触浮上・非接触吸着する技術をみる

非接触超音波浮上コンベヤをみる

|| コロナ・プラズマ・フレーム処理装置

基材の濡れ性・接着性向上のために、コロナ処理・プラズマ処理・フレーム処理で表面改質を行います。

表面処理装置のメリット

〇濡れ性改善

〇接着性向上

〇油脂皮膜の脱脂

〇真空バッチ式から、大気圧ロールtoロールへアップグレード

ケー・ブラッシュ商会は、お客様の用途に応じ、てコロナ処理・プラズマ処理・フレーム処理装置の豊富なラインナップの中から最適な設備をご提案いたします。

コロナ・プラズマ・フレーム処理装置のラインナップをみる

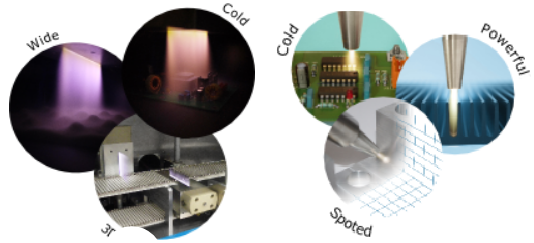

写真:スポットプラズマ・広幅プラズマ・低温窒素プラズマ・3Dパーツ用プラズマ

|| CO2スノージェットドライ洗浄装置

CO2スノージェット洗浄装置は、ドライアイスブラスト洗浄機とは、異なる原理で動作します。金型の洗浄や、印刷機械の洗浄サービスが、従来のドライアイス洗浄の用途でしたが、CO2スノージェット洗浄装置は、生産ラインで製品・部品そのものをインラインで洗浄するのに適しています。

基板の洗浄では、プリント基板の残留物をクリーニング、はんだペーストの洗浄、ボンドパッドのフラックスを洗浄、レーザーパターニング後の後処理、などの用途があります。

写真:ボンドパッドのフラックスをドライ洗浄

プリント基板のフラックスをドライ洗浄!CO2スノージェット洗浄装置をみる

CO2スノージェット洗浄装置の詳細をみる

|| プラズマクリーニング

Acxys Technologie 社が製造する大気圧プラズマ処理機には、基材表面をドライ洗浄して、微細な酸化物や油脂皮膜を除去する用途があります。特殊な放電用電極からプラズマを放射して、基材表面の汚染物と化学反応して、基材にダメージを与えずに除去することができます。

Acxys Technologie 社の装置の洗浄能力は高く、使い勝手がよいので、生産ラインへの導入にも適しています。

湿式洗浄や機械的な洗浄方法に代わる、ドライで高効率なプラズマ洗浄方法です。

動画:銅箔の酸化物を大気圧プラズマでドライ洗浄

写真:プラズマクリーナー/プラズマドライ洗浄装置

Acxys Technologie 社のプラズマクリーナーの特徴

特徴1 密閉容器や真空機器が不要です。

特徴2 大気圧下で放電用ノズルを基板にかざしてプラズマ洗浄を行います。

特徴3 ロボットに放電電極を持たせて自動洗浄に対応

特徴4 窒素ガスで安定した放電を実現

主な用途

リードフレームのドライ洗浄、有機系汚染物の除去、銅箔・金属箔の洗浄、フィルムの洗浄、光学部品の洗浄

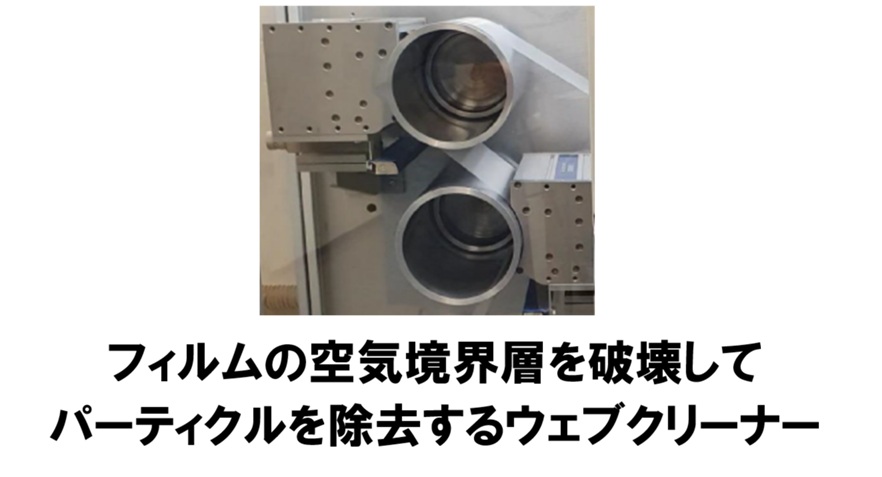

除塵装置・ウェブクリーナー

|| 非接触式ウェブクリーナー スタティックエア

基板の付着異物対策がインラインで行われ、除塵作業の自動化につながります。

スタティックエアの詳細をみる

|| 接触式ウェブクリーナー ロータークリーン

搬送工程で、基板表面(ガラス基板・プリント配線板・セラミック基板・生板・PETフィルムなど)の、やや固着した異物除去には、ロータークリーンは最適です。ロータークリーンの回転ブラシとエアブローが固着異物を基材表面から取り除き、吸引除去していきます。

ロータークリーンは静電気除去装置を内蔵しており、異物を引き寄せる静電気を除去しながら、付着異物を取り除きます。基材にあわせて、ブラシラインナップを豊富に取り揃えています。

プリント配線板(PWB)の付着異物対策!をみる

ロータークリーンの詳細をみる

|| タイフンクリーン

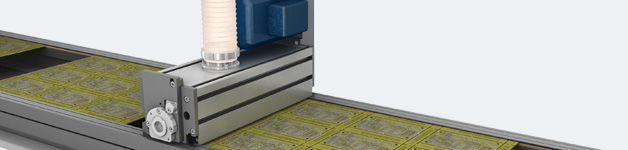

基板から距離を離して付着異物(ホコリ・金属異物・銅粉など)を非接触・インラインで強力に除塵します。回転ジェットノズルからの高速パルスエアで、付着異物を引き剥がし、吸引除去していきます。

チップをマウントしたプリント回路板、電子部品・素子を実装した基板は、基材に高低差・起伏・凹凸があるので、除塵装置はクリアランスを開いて設置する必要があります。このような用途には、タイフンクリーンが最適です。

プリント回路板(PCB)の付着異物対策!をみる

タイフンクリーンの詳細をみる

SMTライン専用基板クリーナーです。PCBマスターは、回転ジェットノズルからの高速パルスエア+イオナイザによる静電気除去+集塵装置による吸引除去機能を装備しており、基板表面にダメージを与えずに、付着異物を自動で取り除きます。

PCBマスターの詳細をみる

既存のクリーンブース内での清掃作業やクリーンルーム内外へ導入して運用できます。

エレファントのパルスエアでは、除塵されたゴミは効率的に吸引チャンネルに運ばれ別置きの集塵機へ送られます。これにより、ダストの飛散を防ぎ、再付着を防止します。

エレファントの詳細をみる

写真:エレファントで除塵できる主な製品(プリント基板・自動車用内装部品・外装部品・グリル・計器系・インパネ・トレー・樹脂製品・ブリスターパック・タッチパネル・レンズ部品)

|| 除塵ボックス ウニマスター210

レンズ・樹脂部品・基板・ガラスを卓上型装置で洗浄します。ウニマスター210の中では、回転ジェットノズルからのパルスエア・リングイオナイザによる除電により、基板表面の異物を引き剥がします。吸引口から吸出して別置きの集塵機のフィルターで捕集していきます。

ウニマスター210の詳細をみる

研究開発用機器・実験機器

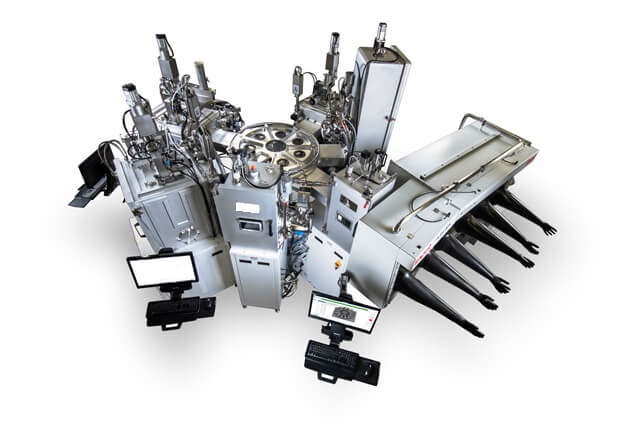

|| グローブボックス

グローブボックスは、超低酸素・水分濃度の雰囲気を保持することができます。

有機ELのガラス基板の封止作業では、ガラス基板を空気に曝すことなく貼り付けて、シール材を塗布して封止する必要があります。このように酸素・水分を遮断した雰囲気が必要なプロセスでは、グローブボックスの不活性ガス雰囲気化で材料を取り扱う用途があります。

グローブボックスの詳細をみる

写真1:クラスター型有機ELデバイス製造装置にInert製グローブボックスを接続

検出器・試薬

|| テストペン・ダインペン(濡れ性チェック)

ダインペン(テストペン)とは、ぬれ性をチェックしたり、表面エネルギー値(ダインレベル)を簡易的に評価するための製品です。

基材表面の ”濡れやすい” ”くっつきやすい”といった曖昧だったものを、数値化して”見える化”することができます。

基材表面の品質管理・工程管理に”濡れ性”という指標を使って、表面の状態を誰でも分かりやすいものに数値化して管理することができます。

オペレーターや生産ラインの担当者が簡単にチェック出来るため、結果をすぐに評価出来、生産ライン上の表面処理やクリーニングの質が明らかになります。

〇 主な用途:

コーティング前に基材の濡れ性を確認

印刷前に紙の濡れ性を確認

コロナ処理後にフィルムの濡れ性を確認

シートの貼り合せ前に、表面の接着性を確認

品質管理部で、基材を抜き取り検査して、試薬で表面エネルギー値を確認

今までは”水滴”や”墨”を使って弾きやすさを目視で点検していた→テストペンを導入して数値化し、見える化する

テストペン・ダインペンの詳細をみる