フィルムは静電気で異物・ゴミが付きやすい!非接触ウェブクリーナーは、フィルムを流しながら異物を除去する除塵装置です。

非接触クリーナー|ウェブクリーナー|除塵装置|による異物対策をご紹介!

目 次

|| 包装フィルムとは?

|| 包装フィルムの製造工程

|| 異物の問題が起こりやすい工程

・ラミネート

・スリッター

・製袋

・のこ刃でフィルムをつなぐプロセス

|| スタティックエアで付着異物対策!

|| スタティックエアは、ここがすごい!

|| 包装フィルムとは?

食品・調味料・医薬品などを包むために使用され、多くの場合フィルム単層では得られない特性を付与するために、ラミネートして2層以上のフィルム(シート)を積層して、フィルムを高機能化しています。例えば、ベースとなるフィルムにガスバリア性を有するフィルムをラミネートして、酸素・水蒸気との遮蔽性を付与させたり、またはシーラントフィルムをラミネートして、ヒートシール製を付与することがあります。

|| 包装フィルムの製造工程

包装フィルムは、製造プロセスは次のようなフローになっています。

フィルム製造(または、フィルム原反を外部から調達)

↓

印刷(グラビア印刷/フレキソ印刷)

↓

ラミネート(ドライラミネート/押出ラミネート)

↓

スリッター(必要な幅に裁断)

↓

製袋(製袋機でフィルムを所定の大きさに切断・シールして袋状にします)

↓

検査

↓

出荷

|| 異物の問題が起こりやすい工程

包装フィルムの製造工程では、生産環境に浮遊している微細なゴミ・ホコリ・繊維系異物や、静電気による問題を防ぐために様々な対策を講じる必要があります。印刷工程では、ロールから巻き出したフィルムは、ガイドロールを通り、表面に印刷機で装飾や印字が施されます。印刷機はトルエン等の溶剤を使用しているので溶媒が気化してフィルム周辺に浮遊している可能性がありますので局所排気を設置するか、工場により印刷機周辺を防爆エリアにします。印刷前にフィルムを除電して引火を防止する必要があります。また、フィルムが帯電していると、インキ飛び、ヒゲ、スジの印刷不良の原因にもなります。

◆ラミネート工程

ラミネート工程では、フィルムを積層する前に工場内で浮遊しているダストが付着すると、積層した時にダストがラミネートフィルムに含有してしまうことになり、外観不良の原因になります。積層前に表面の清浄度を保持する必要があります。

◆スリッター工程

スリット工程では、巻き出したフィルムはガイドロール上を走行します。静電気の発生は、”接触”に起因しており、ガイドロールを走行している間に、ロールとフィルム間で接触・剥離を繰り返すことによりフィルムは静電気を強く帯びていきます。そして、スリット刃で必要な幅に裁断されます。この時、スリットカスという呼称の粉塵が発塵する可能性があります。静電気を帯びたフィルムの表面や端面には小さな樹脂の粉塵が付着し、ボビンで巻き取られていきます。巻取り部ではフィルムは数十kVに帯電することもあり、作業環境の悪化を招く原因となるだけでなく、粉塵を巻き込んだボビンは後工程の製袋で巻出した時に発塵源になります。

(スリットカスを除去する3つの方法|切粉の問題はこれで解決!をみる)

製袋ではヒートシールでシートを熱溶着させる工程です。溶着面のパーティクルや異物の付着は接着性低下の原因になります。

◆のこ刃でフィルムをつなぐプロセス

巻きだすフィルムは、コイルが空になると、末端を次のコイルのフィルムの始まりにつないで、連続で送り出すのプロセス。のこ刃を使ってフィルムをつなぎ、フィルムを走行させながら連続生産できる技術があります。のこ刃でフィルムをつなぐ時に、フィルムの切れ端が発生することがあります。フィルムの切れ端が付着したまま次工程へ持ち込まれると、最終製品の包装フィルムに異物が混入(フィルムの切れ端)する重大な問題につながる恐れがあります。

(非接触ウェブクリーナー スタティックエアをみる)

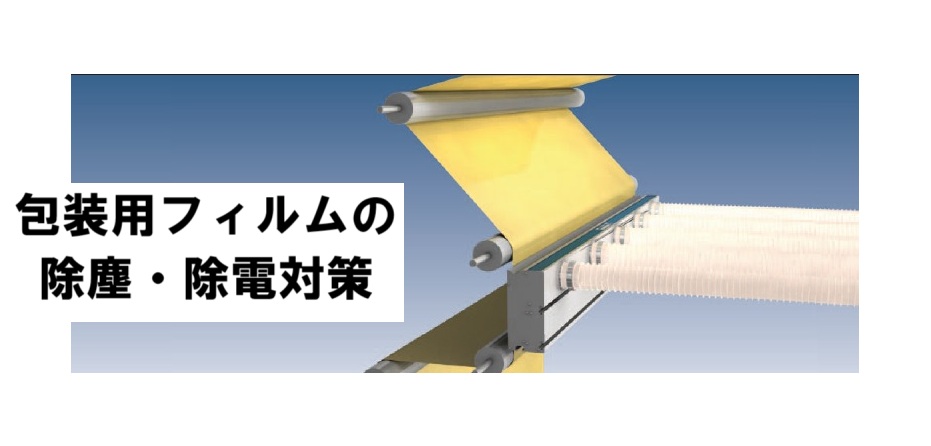

このように、包装フィルムの製造工程では、微細な塵埃・異物・静電気は、様々な問題の原因になり歩留まり低下を引き起こす恐れがあります。下記の事例は、除電・除塵対策としてラミネート工程とスリット工程にスタティックエアが導入された例です。

スタティックエアで付着異物対策!

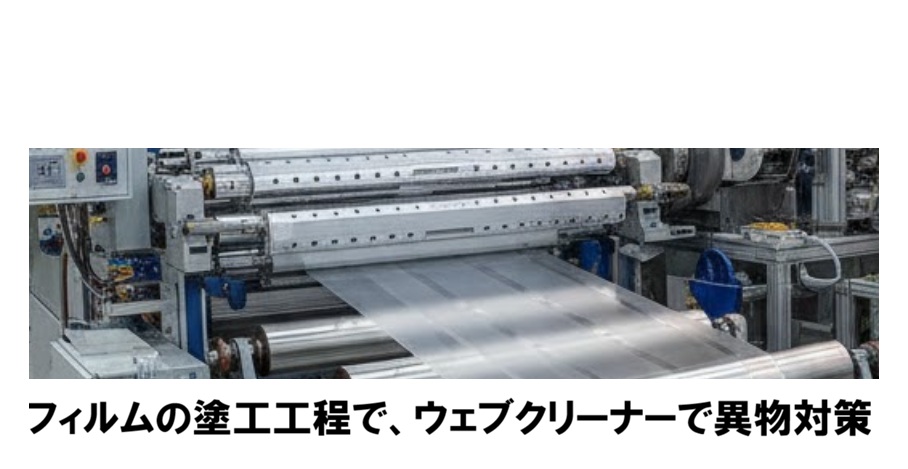

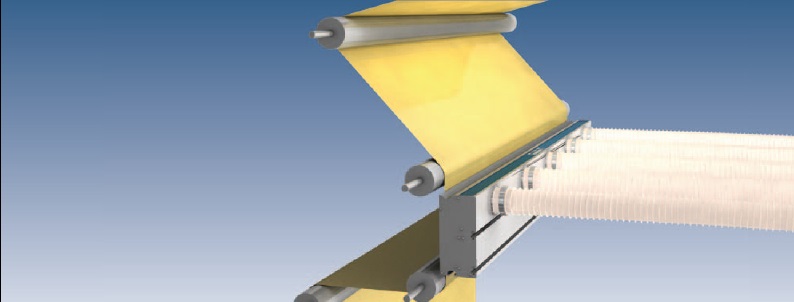

イメージ写真:ラミネート前にスタティックエアを設置

□基材:フィルム

□基材幅:800mm~1,000mm

□ライン速度:180m/min

□装置:スタティックエア09型

□設置箇所:ラミネート前

□運転エア圧:0.1MPa~0.15MPa

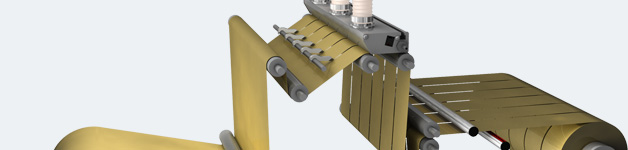

イメージ写真:スリット後にスタティックエアを設置/エッジクリーナーとして運用

□基材:フィルム

□装置:スタティックエア09型

□設置箇所:スリット後

□運転エア圧:0.1MPa~0.15MPa

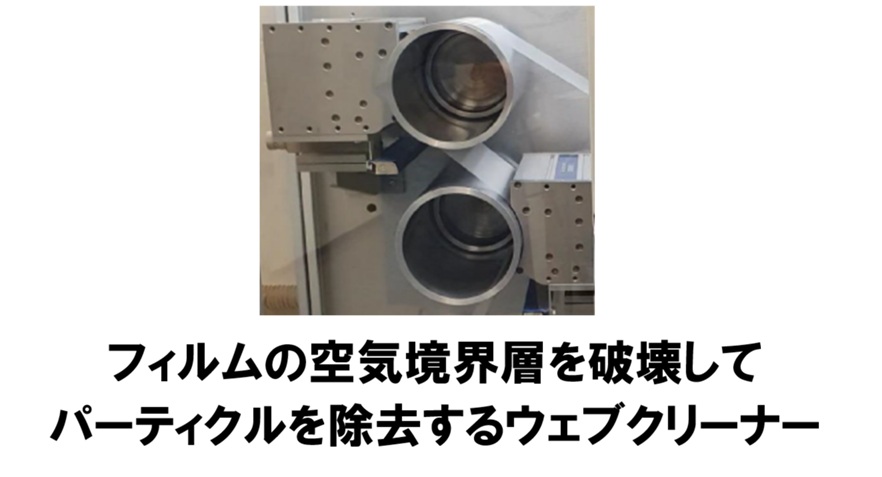

洗浄対象のフィルムがスタティックエアを通過するとイオナイザーとフラットジェットノズルからの圧縮エアで微粒子を表面から除去して、スタティックエアの吸引チャネルへ送ります。そして、パーティクルはダクトホースで送られ別置きの集塵機に設置したフィルターで捕集します。このプロセスを非接触・インラインで連続して行うので、生産は効率化し歩留まり・不良の削減に貢献します。

スタティックエアは、ここがすごい!

スタティックエアは、設置箇所の必要な処理幅に合わせて50mm単位で製作できます。例えばスリッターに設置する場合、端面のスリットカスの除塵をする場合には、処理幅100mm以下の狭幅でスタティックエアを制作いたします。また、製袋やラミネート工程で、フィルムの全幅の除電・除塵が必要な場合には、フィルムの最大長に合わせて広幅のスタティックエアを制作できます。印刷工程で、インクを載せる面の前処理としてクリーニングする場合には、フィルムの片面にスタティックエアを設置します(非防爆エリアに設置して下さい)。フィルムの上面、下面、横向きでも設置することが出来ます。

このように、包装フィルムの製造プロセス上で、ウェブクリーナーを設置する箇所に合わせて制作して、導入することが出来ます。

スタティックエアによるクリーニングは、粘着ローラーと比べても、自動化という見地で大きなアドバンテージがあります。粘着ロールによるクリーニングでは、異物を転写させる粘着性テープの頻繁な交換(最低1日1~2回)が必要になることに加え、ロールをフィルムに接触して吸着させる原理なので、接着面が異物を吸着してへこみが出来ると、インラインクリーニングで重大なパフォーマンス低下につながります。このため、粘着性テープの交換だけでなく、粘着ロールの平滑性の点検など、設備管理上の負担が大きくなります。

スタティックエアによる非接触クリーニングで、ウェブの除塵を自動化することで、生産性の改善に大きく貢献することにつながります。定期メンテナンスはとても簡単です。

☆スタティックエア09型は、製造ラインの新設時だけでなく、既存の製造設備にも後付けしやすいように、除塵に必要な機能を搭載しながら、コンパクトに設計されています。後付でもレイアウト変更の手間を軽減し、ライン設計者の負担を軽減します。

関 連 情 報

製造現場の静電気 | 基礎から学び不良低減につなげよう!をみる

封止用フィルムの異物対策|非接触ウェブクリーナーで解決!

エッジのスリッター切粉を除電ブロー+吸引除去するクリーナーをみる

最新のエアーフリー除電技術でスリッターの静電気対策!

スリットカスを除去する3つの方法|切粉の問題はこれで解決!

電極・極板の金属異物除去で実績多数!非接触式ウェブクリーナー スタティックエアをみる

非接触ウェブクリーナーでフィルムの異物対策をみる

実績多数のウェブクリーナー!工程別の選び方をみる