目次

細かい粉塵は、エアーブローでは除去しにくい

3Dクリーナー タイフンクリーンで粉塵を吸引除去する用途があります

動画:プリント基板の粉塵を吸引除去

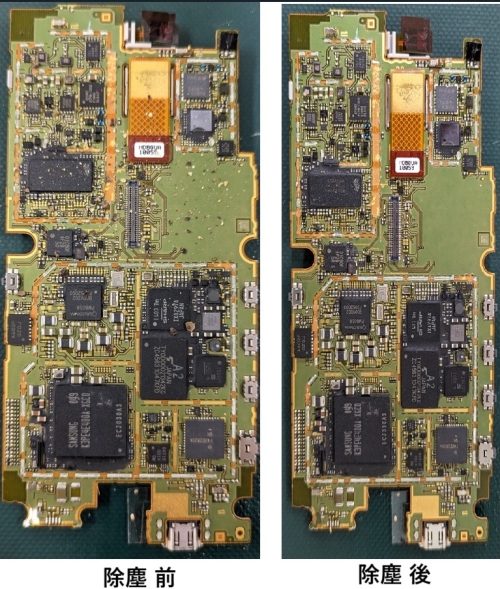

写真で比較:ビフォー・アフター

3Dクリーナー タイフンクリーンのメリット

関連情報

細かい粉塵は、エアーブローでは除去しにくい

製造現場では、いろいろな要因で「粉塵」が発生し、生産・加工している製品に付着します。

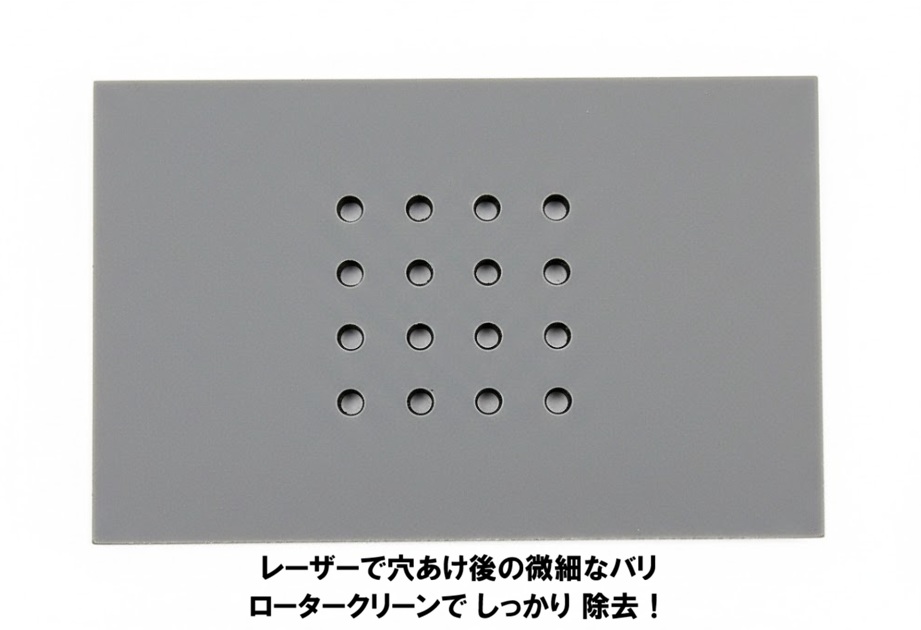

プリント基板の製造・加工現場では、切断・穴あけ等の工程で、切断後の切粉が発生することがあります。プリント基板を構成している エポキシ樹脂の粉・ガラス屑 のような細かい粉塵が発生することがあります。

切断・穴あけ加工は、刃物と摩擦・摺動することで強く静電気を帯び、発生する微細な切粉は、表面に付着しやすくなります。

こうした粉塵・異物がプリント基板に付着したまま次工程まで持ち込まれると、検査機の誤動作・外観不良につながったり・納品先からのクレームの原因になったり と、問題につながる原因になります。

このような背景でプリント基板の異物対策するニーズがあります。

粉塵を除去するために、プリント基板を搬送する工程に エアーブローノズルを設置して吹き飛ばしたり、集塵ノズルを設置して吸わせたり、人がエアーガンで手作業で粉塵を飛ばして対処する方法がありますが、

細かい粉塵は静電気でくっつくと、エアーを当てても吹き飛ばすのは なかなか難しいものです。

3Dクリーナー タイフンクリーンで粉塵を吸引除去する用途があります

3Dクリーナー タイフンクリーンには、部品実装後のプリント基板の付着異物を除去する用途があります。

3Dクリーナー タイフンクリーンには、除塵に必要な

◆回転ジェットノズルからのパルスエアーブロー

◆静電気除去バー

◆異物を吸引除去

の機能が装備されています。

プリント基板をインラインで流しながら、非接触でクリーニングします。

粉塵・異物除去の自動化につながります。

動画:プリント基板の粉塵を吸引除去

3Dクリーナー タイフンクリーンで、プリント基板の粉塵を除去する動画があります。

動画を解説:

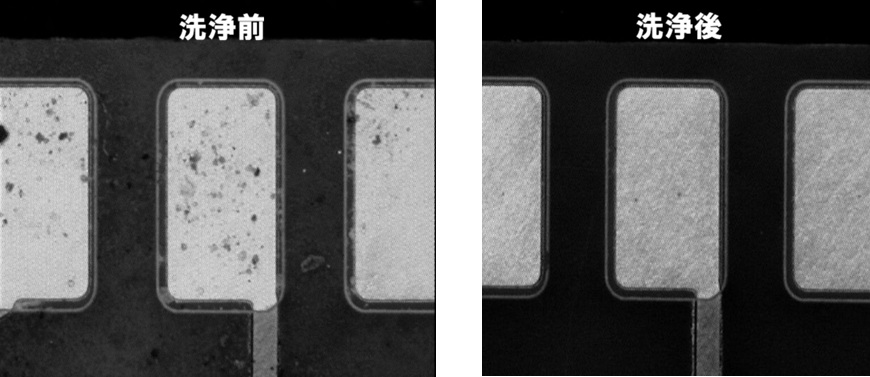

タイフンクリーンでクリーニングする前のプリント基板には、

ソルダーレジスト(緑)、封止材(黒)、端子メッキ部、回路、等に粉塵が乗っています。

コンベヤでプリント基板を流しながら、タイフンクリーンでクリーニングします。

クリーニング後のプリンの基板は、粉塵・異物は吸引除去されて、きれいになっています。

写真で比較:ビフォー・アフター

3Dクリーナー タイフンクリーンのメリット

◆実装プリント基板を非接触でクリーニング

◆除塵に必要な機能がコンパクトなボディに搭載!

◆静電気をしっかり除電!

◆パルスエアーブローが粉塵・異物をたたき出す!

◆除去した異物を吸引してフィルターで捕集!

◆異物を生産環境に飛散させず再付着を防止!

◆除塵作業が自動化!

◆IPA・有機溶剤を使わないドライ洗浄技術です

関 連 情 報

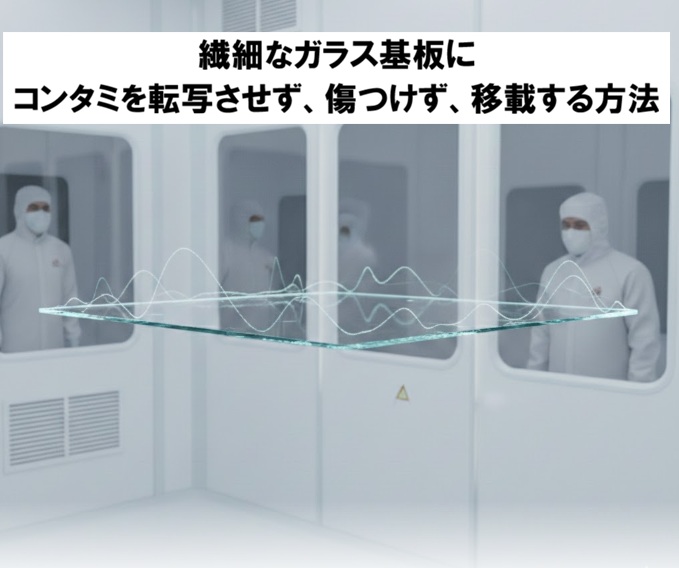

非接触式ウェブクリーナー スタティックエア(生板・プリント配線板をクリーニングする用途があります)

回転ブラシ式ウェブクリーナー ロータークリーン(生板・プリント配線板をクリーニングする用途があります)

除塵ボックス ウニマスター210(小さなプリント基板を除塵する用途があります)

イオン洗浄スペース ウニマスター(大きなプリント基板を除塵する用途があります)

高周波ACイオナイザ プレシジョンバー(優れたイオンバランスのイオナイザ)

なぜゴミや異物の問題がなくならないのか

製造現場の静電気 | 基礎から学び不良低減につなげよう!